Comprendre le boîtier du moteur dans les applications de chariots élévateurs

Le carter moteur sert de coque de protection et de fondation structurelle pour les moteurs électriques qui alimentent les systèmes d’entraînement des chariots élévateurs. Ce composant essentiel a un impact direct sur les performances, la durabilité et le coût total de possession. Deux méthodes de fabrication principales dominent l'industrie : le moulage et l'extrusion. Chaque approche offre des avantages et des limites distincts qui affectent le fonctionnement des chariots élévateurs dans divers environnements opérationnels, des entrepôts réfrigérés aux installations de fabrication lourdes.

Cinq considérations clés pour la sélection du boîtier de moteur de chariot élévateur

Lors de l’évaluation des options de carter de moteur pour les applications de chariots élévateurs, plusieurs facteurs techniques nécessitent une analyse minutieuse. Les mots-clés à longue traîne suivants représentent des préoccupations spécifiques que les responsables de la maintenance et les prescripteurs d'équipement recherchent fréquemment lorsqu'ils prennent des décisions d'approvisionnement. Comprendre ces concepts aide les parties prenantes à sélectionner le type de logement optimal pour leurs exigences opérationnelles et leurs conditions environnementales particulières.

Facteurs critiques dans la performance du logement

Lese five research phrases reflect real-world information needs regarding forklift motor housing:

- avantages du carter moteur en aluminium extrudé pour chariots élévateurs

- gestion thermique dans les carters de moteur de chariot élévateur

- Comparaison des coûts de chariot élévateur à moteur moulé et extrudé

- durabilité du carter de moteur extrudé dans les environnements d'entrepôt

- réduction de poids grâce aux composants de chariot élévateur en aluminium extrudé

Processus de fabrication : boîtiers de moteur moulés ou extrudés

Le fundamental differences between cast and extruded motor housings begin with their manufacturing methodologies, which directly influence their structural characteristics, material properties, and performance capabilities in forklift applications.

Processus de coulée pour carters de moteur

Les carters de moteur moulés sont créés en versant de l'aluminium fondu dans des moules préformés, où il se solidifie pour prendre la forme souhaitée. Ce processus permet d'obtenir des géométries complexes et des structures internes complexes qui pourraient être difficiles à réaliser par d'autres méthodes. L'approche de moulage implique généralement plusieurs phases distinctes qui déterminent collectivement les caractéristiques de qualité et de performance du produit final.

Étapes clés du casting de logements

- Création de patron : Fabrication d'un patron précis qui définit la forme externe du boîtier

- Préparation du moule : Création du sable ou du moule permanent qui recevra le métal en fusion

- Fusion et coulée : chauffer l'aluminium jusqu'à son état liquide et le verser soigneusement dans la cavité du moule.

- Solidification et refroidissement : permettre au métal de se solidifier progressivement tout en contrôlant les vitesses de refroidissement pour minimiser les contraintes internes

- Opérations de finition : élimination des excès de matériau, usinage des surfaces critiques et application de revêtements protecteurs

Processus d'extrusion pour boîtiers de moteur

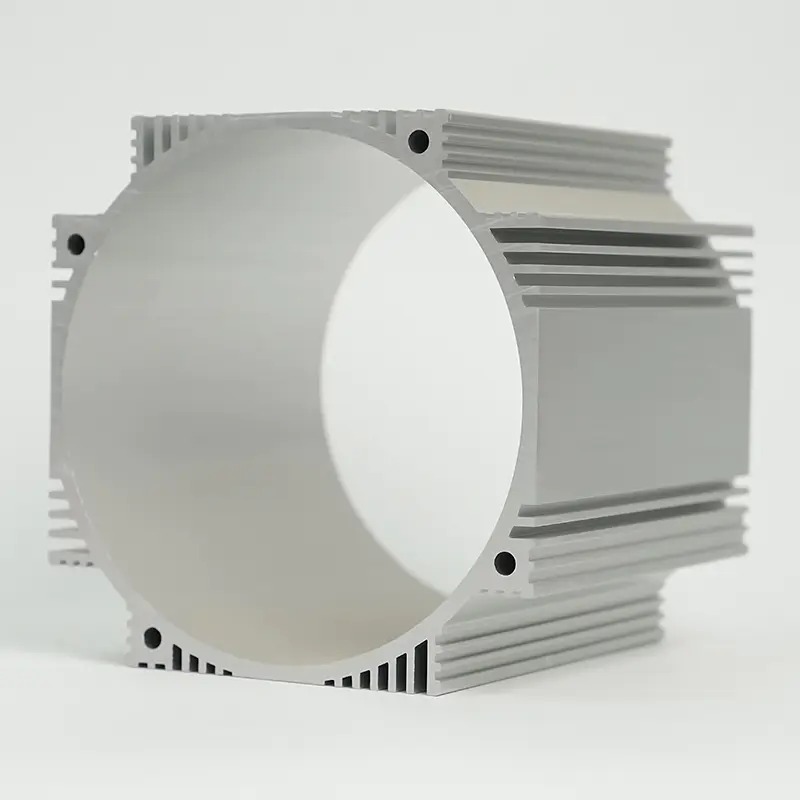

Les carters de moteur extrudés sont formés en forçant des billettes d'aluminium chauffées à travers une matrice façonnée pour créer des profils continus avec des sections transversales constantes. Cette méthode de fabrication produit des boîtiers avec une structure de grain supérieure et des propriétés mécaniques alignées sur la direction d'extrusion. Le procédé est particulièrement bien adapté à la création du avantages du carter moteur en aluminium extrudé pour chariots élévateurs , y compris d'excellentes capacités de transfert thermique et une épaisseur de paroi constante.

Étapes clés de l’extrusion de logements

- Chauffage des billettes : élever les cylindres en aluminium à des températures précises qui les rendent souples mais non fondus

- Extrusion à travers une filière : forcer la billette chauffée à travers une filière conçue sur mesure en utilisant une immense pression hydraulique

- Trempe et refroidissement : Refroidissement rapide du profilé extrudé pour préserver ses propriétés mécaniques

- Étirement et redressement : appliquer une tension pour aligner la structure du grain et éliminer la distorsion

- Découpe et vieillissement : sectionnement du profil continu à la longueur souhaitée et traitement thermique pour obtenir la trempe souhaitée.

Comparaison des caractéristiques de performance

Lors du choix entre des carters de moteur moulés et extrudés pour les applications de chariots élévateurs, il est essentiel de comprendre leurs performances sur l'ensemble des paramètres opérationnels clés. La comparaison suivante examine les performances de chaque type de boîtier dans les domaines critiques qui ont un impact sur la fonctionnalité et la fiabilité du chariot élévateur.

Intégrité structurelle et durabilité

Le structural performance of motor housings directly affects their ability to withstand the mechanical stresses encountered in forklift operations. Cast housings typically offer isotropic properties with similar strength characteristics in all directions, making them suitable for applications with complex loading patterns. However, the casting process can introduce potential weaknesses that affect the overall durabilité du carter de moteur extrudé dans les environnements d'entrepôt et d'autres applications exigeantes.

Facteurs de durabilité dans les environnements industriels

- Résistance aux chocs : les boîtiers moulés résistent généralement mieux aux impacts directs en raison de leurs sections généralement plus épaisses et de l'absence de coutures.

- Résistance à la fatigue : les boîtiers extrudés démontrent une résistance supérieure aux charges cycliques en raison de leur structure à grains continus

- Amortissement des vibrations : les matériaux moulés absorbent naturellement l'énergie vibratoire plus efficacement, prolongeant ainsi potentiellement la durée de vie des composants.

- Tolérance aux dommages : les profils extrudés maintiennent mieux leur intégrité lorsque des dommages de surface se produisent, avec moins de propension à la propagation des fissures.

Lermal Management Capabilities

Une dissipation thermique efficace est cruciale pour maintenir l’efficacité du moteur et prévenir les pannes prématurées dans les applications de chariots élévateurs. Les structures matérielles distinctes des boîtiers moulés et extrudés influencent considérablement leurs performances thermiques. Bon gestion thermique dans les carters de moteur de chariot élévateur assure un fonctionnement constant pendant les cycles de service intensifs et prolonge la durée de vie des composants électriques.

Mécanismes de transfert de chaleur

- Transfert de chaleur conducteur : l'aluminium extrudé présente généralement une conductivité thermique supérieure d'environ 15 à 20 % en raison de sa structure de grain plus dense

- Optimisation de la surface : les profils extrudés permettent des ailettes de refroidissement intégrées qui augmentent la surface efficace pour la dissipation thermique

- Efficacité de l'interface : les surfaces internes plus lisses des boîtiers extrudés améliorent le contact avec les composants du moteur, améliorant ainsi le transfert de chaleur

- Uniformité de la température : les boîtiers extrudés maintiennent une répartition plus constante de la température, réduisant ainsi les concentrations de contraintes thermiques

Considérations économiques dans la sélection du logement

Le financial implications of choosing between cast and extruded motor housings extend far beyond initial purchase price. A comprehensive Comparaison des coûts de chariot élévateur à moteur moulé et extrudé doit tenir compte des dépenses de fabrication, de l'efficacité opérationnelle, des exigences de maintenance et des coûts totaux du cycle de vie afin de fournir des orientations significatives pour les décisions d'approvisionnement.

Coûts d'acquisition initiaux

Le upfront investment required for each housing type varies significantly based on production volumes, material specifications, and design complexity. These cost differences stem from fundamentally different manufacturing approaches and tooling requirements that influence per-unit pricing structures.

| Facteur de coût | Boîtier moulé | Boîtier extrudé |

|---|---|---|

| Investissement en outillage | Coûts d'outillage initiaux élevés, en particulier pour les géométries complexes | Coûts de matrice modérés, avec des modifications plus simples pour les itérations de conception |

| Production en faible volume | Coût unitaire plus élevé en raison des dépenses en matière de motifs et de moules | Plus rentable pour la production de prototypes et de petits lots |

| Production en grand volume | Coût unitaire réduit pour des quantités très élevées | Prix unitaires cohérents sur tous les volumes de production |

| Utilisation des matériaux | Déchets de matériaux importants dans les systèmes de portes et de colonnes montantes | Efficacité matérielle élevée avec une génération minimale de déchets |

Économie opérationnelle et du cycle de vie

Au-delà de l’achat initial, l’impact économique de la sélection d’un logement se manifeste à travers l’efficacité opérationnelle, la fréquence de maintenance et la durée de vie. Ces facteurs l'emportent souvent sur les différences de coûts initiaux lorsqu'ils sont évalués sur la durée de vie typique des chariots élévateurs industriels, qui dépasse souvent dix ans dans les applications exigeantes.

Considérations financières à long terme

- Consommation d'énergie : la réduction de poids grâce aux composants de chariot élévateur en aluminium extrudé se traduit directement par une consommation d'énergie réduite, en particulier dans les chariots élévateurs électriques

- Intervalles d'entretien : les boîtiers extrudés nécessitent généralement un entretien moins fréquent en raison de leur résistance supérieure à la corrosion et de leur cohérence structurelle.

- Fréquence de remplacement : les boîtiers moulés peuvent nécessiter un remplacement plus fréquent dans des environnements corrosifs, à moins qu'ils ne soient spécialement revêtus

- Coûts des temps d'arrêt : la capacité de remplacement rapide des systèmes de boîtiers extrudés peut réduire considérablement les interruptions opérationnelles

Recommandations spécifiques aux applications

La sélection de la technologie optimale de boîtier de moteur nécessite d'adapter les caractéristiques du boîtier aux exigences opérationnelles spécifiques, aux conditions environnementales et aux attentes en matière de performances. Ni le moulage ni l’extrusion ne représentent une solution universellement supérieure ; au lieu de cela, chacun excelle dans des applications particulières au sein de l’écosystème des chariots élévateurs.

Environnements favorisant les boîtiers moulés

Les carters de moteur moulés présentent des avantages particuliers dans les applications où les géométries complexes, la résistance aux chocs et l'amortissement des vibrations l'emportent sur les considérations de poids, d'efficacité thermique et de résistance à la corrosion. Ces environnements impliquent généralement des contraintes mécaniques irrégulières et une exposition limitée aux éléments corrosifs.

Applications idéales pour les solutions de moulage

- Opérations extérieures : où l'exposition aux intempéries et les impacts accidentels sont des préoccupations courantes

- Applications lourdes : impliquant des modèles de chargement irréguliers et des charges de choc importantes

- Configurations personnalisées : nécessitant des structures internes complexes ou des fonctionnalités de montage intégrées

- Production en grand volume et sensible aux coûts : lorsque les quantités de production justifient des investissements substantiels en outillage

Environnements favorisant les boîtiers extrudés

Les carters de moteur extrudés offrent des performances supérieures dans les applications privilégiant la gestion thermique, l'efficacité pondérale, la résistance à la corrosion et des propriétés mécaniques constantes. L'inhérent avantages du carter moteur en aluminium extrudé pour chariots élévateurs deviennent particulièrement utiles dans les environnements contrôlés où l’efficacité opérationnelle et les performances prévisibles sont primordiales.

Applications idéales pour les solutions extrudées

- Chariots élévateurs électriques : où réduction de poids grâce aux composants de chariot élévateur en aluminium extrudé prolonge directement la durée de vie de la batterie et la capacité de levage

- Environnements sensibles à la température : y compris les entrepôts réfrigérés et les installations de transformation des aliments

- Atmosphères corrosives : telles que les usines chimiques, les terminaux maritimes et les installations de transformation des aliments où le durabilité du carter de moteur extrudé dans les environnements d'entrepôt avec une humidité élevée s'avère avantageux

- Applications à cycle élevé : exigeant des performances thermiques et une fiabilité constantes tout au long d'un fonctionnement continu

Tendances futures en matière de technologie de boîtier de moteur de chariot élévateur

Le evolution of carter moteur la conception et la fabrication continuent de progresser, les technologies de moulage et d'extrusion bénéficiant des innovations en matière de science des matériaux, de techniques de production et de méthodologies de conception. Comprendre ces tendances émergentes aide les prescripteurs d’équipement à anticiper les développements futurs qui pourraient influencer leurs décisions de sélection de logements.

Techniques de fabrication avancées

Les deux méthodes de fabrication traditionnelles subissent d’importantes transformations technologiques qui améliorent leurs capacités et leurs profils économiques. Ces avancées répondent aux limites historiques tout en élargissant l’enveloppe de performances des carters de moteur de chariot élévateur dans des applications de plus en plus exigeantes.

Innovations de production émergentes

- Fabrication hybride : combinant le moulage pour des caractéristiques complexes avec l'extrusion pour des performances thermiques et structurelles optimales

- Alliages avancés : nouvelles formulations d'aluminium offrant des rapports résistance/poids et une résistance à la corrosion améliorés

- Extrusion de précision : tolérances plus strictes qui réduisent les exigences d'usinage et améliorent l'intégration des composants

- Conception basée sur la simulation : modélisation avancée qui optimise la géométrie du boîtier pour des exigences opérationnelles spécifiques

Considérations relatives à la durabilité

Les facteurs environnementaux influencent de plus en plus le choix du logement pour moteur à mesure que les entreprises mettent en œuvre des initiatives globales de développement durable. Les processus de moulage et d'extrusion ont évolué pour répondre aux préoccupations environnementales tout en offrant les caractéristiques de performance nécessaires aux applications modernes de chariots élévateurs.

Facteurs d'impact environnemental

- Recyclage des matériaux : la recyclabilité inhérente de l'aluminium profite aux deux processus, même si l'extrusion génère généralement moins de déchets.

- Consommation d'énergie : l'extrusion nécessite généralement moins d'énergie par unité produite, en particulier dans les productions à volume moyen.

- Contrôle des émissions : les deux processus ont mis en œuvre des systèmes avancés pour minimiser l'impact environnemental

- Analyse du cycle de vie : évaluation complète de l'impact environnemental depuis la matière première jusqu'au recyclage en fin de vie