Comprendre les principes fondamentaux des carters de moteur en aluminium

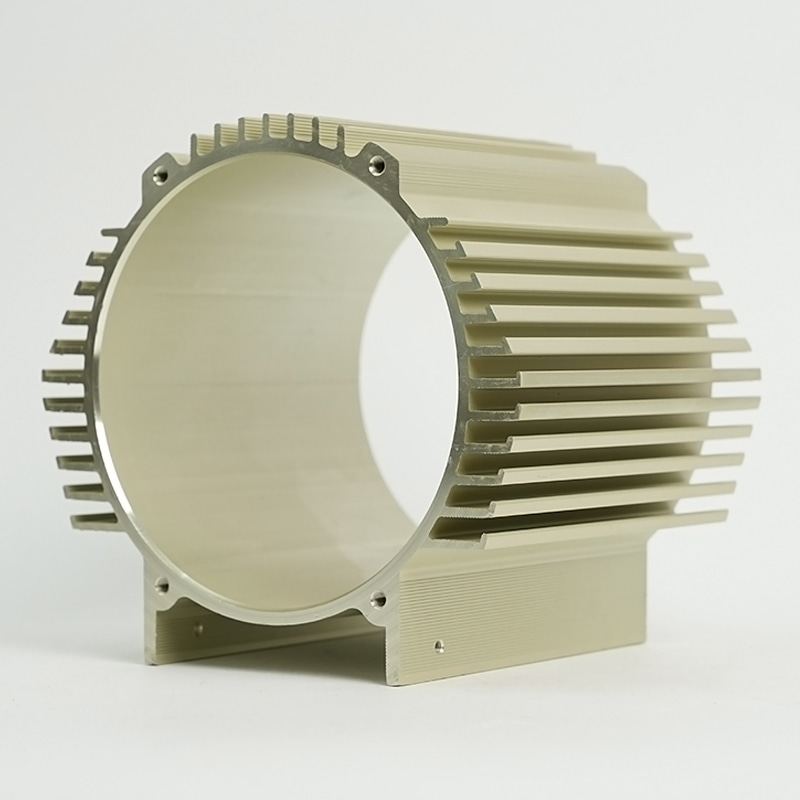

Le carter moteur , souvent appelé cadre ou enceinte, est bien plus qu’une simple coque de protection. Il s'agit d'un composant structurel essentiel qui définit l'intégrité physique, les performances thermiques et l'efficacité globale du moteur. Parmi les différents matériaux utilisés à cette fin, l'aluminium s'est imposé comme un choix de premier ordre pour une vaste gamme d'applications, depuis les moteurs spécialisés miniatures jusqu'aux entraînements industriels robustes. L'évolution vers les carters de moteur en aluminium est motivée par une confluence de facteurs, notamment la pression mondiale en faveur de l'efficacité énergétique, la réduction du poids dans les applications portables et automobiles et la nécessité d'une gestion thermique supérieure dans les systèmes hautes performances. Cet article approfondit le monde des carters de moteur en aluminium, explorant leurs avantages uniques, leurs nuances de fabrication et leurs applications spécifiques, tout en fournissant également un aperçu des considérations techniques que les ingénieurs et les spécialistes des achats doivent évaluer. En tant que leader dans ce secteur de fabrication spécialisé, Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. est à l'avant-garde de la production de boîtiers en alliage d'aluminium de haute précision depuis 2007, au service d'une clientèle mondiale diversifiée avec un portefeuille de plus de 600 moules à coque différents et un engagement envers la qualité certifiée par les normes ISO9001.

Cinq avantages clés du choix de l'aluminium pour les boîtiers de moteur

Le selection of aluminum for motor housings is not arbitrary; it is a calculated decision based on a set of compelling material advantages that directly impact motor performance and lifecycle costs. These benefits collectively address some of the most pressing challenges in motor design and application.

Conductivité thermique et dissipation thermique supérieures

L’un des avantages les plus importants de l’aluminium est son excellente conductivité thermique. La chaleur est l’ennemie de l’efficacité et de la longévité des moteurs électriques. Des températures excessives peuvent dégrader l’isolation, démagnétiser les aimants permanents et augmenter la résistance des enroulements, entraînant une défaillance prématurée. Les boîtiers en aluminium agissent comme un dissipateur thermique efficace, transférant rapidement la chaleur générée par les enroulements du stator et du rotor vers l'environnement externe. Par exemple, carter moteur en aluminium pour pompe à eau applications est particulièrement critique car ces moteurs fonctionnent souvent en continu dans des environnements exigeants. La capacité de dissipation thermique rapide de l'aluminium garantit que le moteur maintient une élévation de température plus faible, ce qui se traduit directement par une fiabilité opérationnelle améliorée et une durée de vie prolongée. Comparé à la fonte, l'aluminium peut dissiper la chaleur plusieurs fois plus rapidement, ce qui le rend indispensable pour les applications où le refroidissement constitue un défi.

Réduction significative du poids et rapport puissance/poids amélioré

Le density of aluminum is approximately one-third that of steel or cast iron. This dramatic difference results in a housing that is remarkably lightweight. A direct comparison reveals that an aluminum alloy tensile shell typically weighs only about one-fifth of a cast iron shell of the same dimensions. This weight saving is paramount in applications such as portable tools, automotive auxiliaries, robotics, and aerospace systems, where every gram counts. The reduced weight contributes to lower inertial loads, potentially faster acceleration in servo applications, and overall energy savings in systems where the motor is part of a moving mass. This inherent lightness, combined with adequate strength, gives aluminum a superior power-to-weight ratio, a key metric in modern electromechanical design.

Options améliorées de résistance à la corrosion et de finition de surface

L'aluminium forme naturellement une couche d'oxyde protectrice lorsqu'il est exposé à l'atmosphère, ce qui lui confère une résistance inhérente à la corrosion. Cette propriété peut être considérablement améliorée grâce à divers traitements de surface. Des fabricants comme Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. possèdent des qualifications indépendantes en oxydation et électrophorèse, ce qui leur permet de proposer des boîtiers avec des finitions spécialisées. Ces traitements améliorent non seulement la résistance à la corrosion pour une utilisation dans des environnements humides ou chimiquement agressifs, mais apportent également un attrait esthétique et une dureté de surface supplémentaire. L'anodisation, par exemple, peut créer une couche dure et résistante à l'usure de différentes couleurs. Ceci est particulièrement utile pour les produits destinés aux consommateurs ou les moteurs utilisés dans la transformation des aliments ou dans les applications marines.

Grande polyvalence dans la flexibilité de fabrication et de conception

L'aluminium est exceptionnellement polyvalent en termes de procédés de fabrication. Il peut être facilement extrudé, moulé sous pression, étiré et usiné, permettant une grande liberté de conception et une production rentable de formes complexes. Le processus d'extrusion, en particulier, permet la création de conceptions complexes d'ailettes de refroidissement qui maximisent la surface de dissipation thermique sans coût supplémentaire important. Cette polyvalence prend en charge des séries de production en grand volume avec une qualité constante. Comme en témoignent les capacités de Hetai, où une seule paire de moules peut produire des boîtiers pour différentes longueurs de châssis (par exemple 132M et 132L), le coût de l'outillage est inférieur et l'universalité est forte. Les concepteurs peuvent personnaliser les longueurs de manière arbitraire et utiliser des trous internes préfinis, éliminant ainsi les étapes d'usinage coûteuses.

Rentabilité dans la production en grand volume

Bien que le coût des matières premières de l'aluminium puisse être plus élevé que celui de la fonte, le coût total de fabrication favorise souvent l'aluminium en volumes moyens à élevés. Les raisons sont multiples : des coûts d'usinage inférieurs grâce à la nature plus douce du matériau, une consommation d'énergie réduite pendant le traitement, des temps de cycle plus rapides lors de la coulée ou de l'extrusion et des économies dans les opérations secondaires comme la finition. De plus, la réduction du poids entraîne une diminution des coûts d’expédition et de manutention. L’avantage global en termes de coût du cycle de vie, compte tenu de l’efficacité et de la longévité améliorées du moteur, fait de l’aluminium un choix financièrement judicieux pour de nombreux projets.

Répondre à des applications spécifiques avec des solutions sur mesure

Le generic benefits of aluminum motor housings manifest uniquely across different industries and motor types. Understanding these specific applications helps in selecting the right housing characteristics.

Boîtiers pour moteurs micro et à usage spécial

Le domain of micro and special motors demands precision, reliability, and often, customization. Aluminum is the material of choice here due to its excellent machinability to tight tolerances and its ability to be formed into small, complex shapes. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. specializes in this area, producing shells with inner holes ranging from 46mm to 260mm for a wide array of applications. Key sectors include:

- Moteurs réducteurs : Les boîtiers en aluminium contribuent à des ensembles motoréducteurs compacts et légers.

- Moteurs de machines à coudre : Un faible poids et un fonctionnement silencieux sont essentiels, tous deux renforcés par l'aluminium.

- Moteurs servo et pas à pas : Une réactivité élevée nécessite une faible inertie, favorisée par des cadres en aluminium léger. Optimal conception du boîtier du servomoteur en aluminium se concentre sur le rapport rigidité/poids et les interfaces de montage précises pour garantir un positionnement précis.

- Équipements bureautiques : Les moteurs des imprimantes, des scanners et des photocopieurs bénéficient du refroidissement silencieux et efficace de l'aluminium.

Le company's vast library of over 600 mold specifications directly supports this need for variety and rapid customization in the special motor market.

Le Critical Role in Automotive and Traction Applications

Le automotive industry's electrification is a major driver for advanced aluminum motor housings. In electric vehicles (EVs), hybrid systems, and traditional automotive auxiliaries (like pumps, fans, and window lift motors), aluminum housings are indispensable. The primary drivers are weight reduction to extend vehicle range and efficient thermal management to handle high power densities. An carter moteur en aluminium pour véhicule électrique est conçu non seulement comme un conteneur, mais aussi comme un composant de gestion thermique intégré, comportant souvent des passages internes complexes pour le liquide de refroidissement. Le boîtier doit également présenter une intégrité structurelle élevée pour résister aux vibrations et aux charges mécaniques tout au long de la durée de vie du véhicule. Le passage de la fonte à l'aluminium dans ce secteur représente une étape importante vers le respect de réglementations strictes en matière d'émissions et d'efficacité.

Environnements exigeants : pompes, compresseurs et systèmes CVC

Les moteurs fonctionnant dans les pompes, les compresseurs et les systèmes de chauffage, de ventilation et de climatisation (CVC) sont confrontés à des défis uniques : cycles de service continus, exposition aux éléments et besoin critique de fiabilité. Pour un carter moteur en aluminium pour pompe à eau , la résistance à la corrosion du matériau est un atout clé, notamment pour les pompes submersibles ou extérieures. Dans les systèmes CVC, où les moteurs de ventilateur et de compresseur sont au cœur du fonctionnement, la dissipation thermique supérieure de l'aluminium garantit des performances constantes et empêche la surchauffe pendant les charges estivales maximales. La possibilité de former des ailettes de refroidissement intégrées directement dans la conception du boîtier permet d'obtenir des ensembles moteurs plus compacts et plus efficaces par rapport aux conceptions plus anciennes qui reposaient sur des carénages de ventilateur séparés ou des pièces moulées volumineuses.

Unalyse approfondie des matériaux et des processus de fabrication

Le performance of an aluminum motor housing is deeply influenced by the specific alloy chosen and the manufacturing process employed. These choices determine the final product's mechanical properties, dimensional accuracy, and cost.

Alliages d'aluminium courants et leurs propriétés

Tous les aluminiums ne sont pas égaux. Différents alliages sont adaptés à différents processus de fabrication et exigences de performances.

| Série en alliage | Caractéristiques clés | Processus de fabrication typique | Idéal pour |

|---|---|---|---|

| 1xxx (par exemple, 1 050, 1 100) | Haute pureté, excellente résistance à la corrosion et conductivité thermique/électrique, résistance inférieure. | Emboutissage, filage. | Boîtiers où la dissipation thermique maximale est critique et les charges mécaniques sont faibles. |

| 3xxx (par exemple, 3003) | Bonne formabilité, résistance modérée, excellente résistance à la corrosion. | Dessin, extrusion. | Boîtiers à usage général, boîtiers pour moteurs d'appareils grand public. |

| 5xxx (par exemple, 5052, 5083) | Bonne solidité, excellente résistance à la corrosion (notamment à l'eau salée), soudable. | Dessin, usinage. | Environnements marins, automobiles et autres environnements à haut risque de corrosion. |

| 6xxx (par exemple, 6061, 6063) | Excellents polyvalents. Bonne résistance, résistance à la corrosion, usinabilité et soudabilité. Peut être traité thermiquement. | Extrusion (le plus courant), usinage. | Le most common choice for extruded motor housings. Used in industrial motors, servo motors, etc. |

| A380, ADC12 | Alliages spécifiques au moulage sous pression. Bonne fluidité, résistance et stabilité dimensionnelle. | Moulage sous pression haute pression. | Production en grand volume de boîtiers de formes complexes où des détails complexes sont nécessaires. |

La sélection du bon alliage implique d’équilibrer des facteurs tels que la résistance à la traction requise, la résistance à la corrosion, les performances thermiques et la fabricabilité. Pour les profils basés sur l'extrusion courants dans de nombreux moteurs industriels, la série 6xxx, en particulier la 6063, est un choix prédominant en raison de son équilibre optimal de propriétés.

Extrusion vs moulage sous pression : une analyse comparative

Le two primary mass-production methods for aluminum motor housings are extrusion and die casting. The choice between them significantly impacts the design, performance, and economics of the final product.

L'extrusion consiste à forcer une billette d'aluminium chauffée à travers une matrice façonnée pour créer un profil continu avec une section transversale constante. Ce profil est ensuite coupé à longueur et usiné selon les besoins. Le moulage sous pression, quant à lui, consiste à injecter de l'aluminium fondu sous haute pression dans une cavité de moule en acier pour former une pièce de forme presque nette.

| Paramètre | Extrusion | Moulage sous pression |

|---|---|---|

| Flexibilité de conception | Excellent pour créer des sections transversales complexes avec des ailettes de refroidissement intégrées. Limité à une section transversale constante sur la longueur. | Exceptionnel pour les géométries 3D complexes, y compris les bossages, les nervures et les points de montage dans toutes les dimensions. |

| Propriétés mécaniques | Résistance généralement supérieure et meilleure structure de grain grâce au travail du métal. Bon pour les pièces structurelles. | Les propriétés sont bonnes mais peuvent avoir de la porosité. Les options de traitement thermique peuvent être plus limitées que celles des alliages corroyés. |

| Précision dimensionnelle et finition de surface | Bonne précision dimensionnelle sur le profil. Excellente finition de surface nécessitant souvent un post-traitement minimal. | Haute précision dimensionnelle et capacité à produire des détails très fins. La finition de surface est bonne mais peut présenter des marques de coulée mineures. |

| Coût de l'outillage et délai de livraison | Modéré. Les coûts des matrices sont inférieurs à ceux des moules de coulée. Bien adapté aux longueurs personnalisées à partir de profils standard. | Haut. Les coûts de moulage sont importants en raison de la complexité et de la résistance requise de l'acier. |

| Volume de production économique | Économique pour les volumes moyens à élevés, en particulier lors de l'utilisation de profilés standards. Faible gaspillage. | Très rentable pour les volumes très élevés où le coût élevé du moule est amorti sur des millions de pièces. |

| Applications typiques | Châssis de moteurs industriels, carters de servomoteurs, carters avec longues ailettes de refroidissement continues. | Moteurs de petits appareils électroménagers, boîtiers de moteurs auxiliaires automobiles, boîtiers de pompes complexes. |

De nombreux fabricants, dont Jingjiang Hetai, maîtrisent les deux procédés pour proposer la solution optimale. Leur développement réussi de la série de boîtiers profilés YX3 de 71 à 160 bases démontre une expertise en extrusion, tandis que leur capacité à gérer plus de 600 types de moules indique une capacité approfondie en matière de moulage sous pression et d'outillage.

Usinage de précision et contrôle qualité

Les opérations de postformage sont cruciales pour garantir que le boîtier réponde à des exigences fonctionnelles précises. Les opérations d'usinage clés comprennent l'alésage du diamètre intérieur pour l'ajustement du stator, le face des surfaces de montage des supports d'extrémité, le perçage et le taraudage des trous de montage et l'usinage de toutes les caractéristiques spéciales. La précision de ces opérations affecte directement les performances du moteur. Par exemple, le contrôle de l’ellipticité du trou intérieur (rondeur) est essentiel pour maintenir un entrefer uniforme entre le stator et le rotor. Jingjiang Hetai maintient un contrôle strict, maintenant l'ellipticité dans les 10 secondes suivant l'arc (une tolérance très précise), ce qui minimise les vibrations et le bruit magnétique. Le contrôle qualité est appliqué par un système certifié ISO9001, garantissant la cohérence et la fiabilité de chaque lot produit. Cela implique une inspection rigoureuse des dimensions, des certificats de matériaux, de la finition de surface et des performances des échantillons d'assemblages.

Considérations clés en matière de conception et spécifications techniques

La conception ou la spécification d'un carter de moteur en aluminium nécessite une attention particulière à plusieurs paramètres techniques interdépendants. En négliger un peut compromettre l’assemblage final du moteur.

Lermal Management and Heat Sink Integration

Le primary design advantage of aluminum is leveraged through intelligent thermal design. The housing must be viewed as part of the motor's cooling system. Key strategies include:

- Ailettes de refroidissement intégrées : Les ailettes extrudées ou moulées augmentent la surface de transfert de chaleur par convection. La géométrie des ailettes (hauteur, épaisseur, espacement) est optimisée en fonction du débit d'air disponible (convection naturelle ou forcée par un ventilateur).

- Épaisseur du matériau et chemin thermique : Il est essentiel d’assurer un chemin thermique robuste depuis les tôles du stator jusqu’aux ailettes extérieures. Cela implique souvent de concevoir un bon contact mécanique entre le stator et le boîtier, en utilisant parfois des composés d'interface thermique ou des processus d'ajustement par retrait.

- Conception spécifique à l'application : An carter moteur en aluminium pour applications à haute température pourrait incorporer des ailettes plus grandes, une sélection d'alliages différente (pour une résistance à haute température) ou même des dispositions pour des enveloppes de refroidissement liquide. La conception doit tenir compte de la dilatation thermique pour éviter les contraintes ou les distorsions pendant le fonctionnement.

Intégrité structurelle, rigidité et amortissement des vibrations

Bien que léger, le boîtier doit être suffisamment rigide pour maintenir les alignements critiques et amortir les vibrations générées par les forces électromagnétiques et le déséquilibre du rotor. Les facteurs de conception comprennent :

- Épaisseur de paroi et nervures : Le placement stratégique des nervures ou l'augmentation de l'épaisseur des parois dans les zones à forte contrainte (comme les pieds de montage) améliorent la rigidité sans ajouter de poids excessif. Pour un conception du boîtier du servomoteur en aluminium , maximiser la rigidité en torsion est particulièrement important pour maintenir la réponse dynamique et la précision du positionnement.

- Fréquence naturelle : Le housing's natural frequency should be designed to avoid resonance with the motor's operating speed and its harmonics, which can lead to excessive noise and fatigue failure.

- Conception de l'interface de montage : Le design of feet, flanges, or through-bolt patterns must ensure secure attachment to the driven machine, distributing loads evenly to prevent distortion.

Blindage électromagnétique et indices IP

Au-delà des fonctions thermiques et mécaniques, le boîtier joue souvent un rôle dans la compatibilité électromagnétique (CEM) et la protection de l'environnement.

- Blindage EMI/RFI : L'aluminium, étant conducteur, offre une protection inhérente contre les champs électriques. Pour les moteurs sensibles ou générateurs d'interférences électromagnétiques, la conception du boîtier doit assurer la continuité électrique, ce qui nécessite souvent une attention particulière à la conception des joints entre les pièces du boîtier et les couvercles.

- Protection contre la pénétration (IP) : Le housing design dictates the motor's protection against dust and water. Achieving higher IP ratings (like IP65 or IP67) involves designing precise sealing grooves for gaskets, optimizing joint surfaces, and specifying appropriate seals. This is non-negotiable for carter moteur en aluminium pour pompe à eau ou des applications extérieures.

Tendances futures et perspectives de l’industrie

Le future of aluminum motor housings is intertwined with broader trends in electrification, material science, and digital manufacturing. As industries push for higher efficiency and power density, the demands on the motor housing will intensify.

Allègement et intégration pour une mobilité avancée

Le trend towards electric and hybrid vehicles will continue to drive innovation. Future carter moteur en aluminium pour véhicule électrique les conceptions connaîtront probablement une intégration plus profonde. Nous pouvons nous attendre à des boîtiers combinant des fonctions structurelles, thermiques et électriques en composants uniques hautement optimisés, potentiellement fabriqués à l’aide de techniques avancées telles que la fabrication additive (impression 3D) pour le prototypage ou des pièces complexes à faible volume. La recherche de la réduction de poids conduira également à l’exploration de nouveaux alliages d’aluminium et de nouveaux matériaux composites offrant des rapports résistance/poids encore meilleurs.

Fabrication avancée et numérisation

Les concepts de l’Industrie 4.0 imprègnent le secteur manufacturier. Les usines intelligentes exploiteront les données en temps réel de l'atelier de production pour optimiser les processus d'extrusion, de moulage et d'usinage des boîtiers en aluminium, garantissant ainsi une production zéro défaut. Les jumeaux numériques des conceptions de boîtiers simuleront les performances thermiques, structurelles et dynamiques des fluides avant la fabrication d’une seule pièce, accélérant ainsi les cycles de développement. Ce fil numérique, de la conception au produit fini, permettra une personnalisation de masse, produisant des boîtiers sur mesure de manière rentable, tout comme la capacité de longueur personnalisée déjà offerte par les fabricants utilisant l'extrusion.

Durabilité et économie circulaire

La recyclabilité de l'aluminium constitue un avantage considérable dans un monde de plus en plus soucieux du développement durable. L’énergie nécessaire au recyclage de l’aluminium ne représente qu’environ 5 % de celle nécessaire à la production primaire. Cela fait des carters de moteur en aluminium un choix écologique tout au long de leur cycle de vie. Les fabricants et les utilisateurs finaux donneront de plus en plus la priorité à l’utilisation d’aluminium recyclé et concevront des boîtiers facilitant le démontage et le recyclage en fin de vie. Cela est conforme aux principes mondiaux de l’économie circulaire et peut contribuer à des certifications de produits plus écologiques.

En conclusion, le carter moteur en aluminium est un composant sophistiqué qui se situe à l'intersection de la science des matériaux, de l'ingénierie thermique, de la fabrication de précision et de la conception spécifique à une application. Ses avantages en termes de poids, de performances thermiques et de polyvalence en font un choix dominant pour le présent et l'avenir de la technologie des moteurs. Les entreprises possédant une expertise approfondie, une boîte à outils de fabrication complète – comme Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. avec sa vaste bibliothèque de moules et ses capacités de traitement de surface – et un engagement envers la précision et la qualité sont bien placées pour collaborer avec des innovateurs de tous les secteurs pour alimenter la prochaine génération de systèmes motorisés efficaces et fiables.