Dans le monde exigeant de la manutention et des machines industrielles, les performances et la fiabilité des composants essentiels sont primordiales. Le moteur, en tant que cœur d'un chariot élévateur, nécessite une protection robuste et une gestion thermique efficace pour garantir une longévité et une puissance de sortie constante. C'est là que le carter de moteur extrudé pour chariot élévateur joue un rôle crucial. Contrairement aux méthodes de moulage traditionnelles, l'extrusion offre un ensemble unique d'avantages pour créer des carters de protection durables, légers et très efficaces pour les moteurs. Ce guide complet aborde les spécificités des boîtiers en aluminium extrudé, leurs avantages pour les applications de chariots élévateurs et les principales considérations de sélection, en s'appuyant sur l'expertise de fabricants spécialisés comme Jingjiang Hetai Motor Parts Manufacturing Co., Ltd.

Comprendre le boîtier de moteur extrudé du chariot élévateur

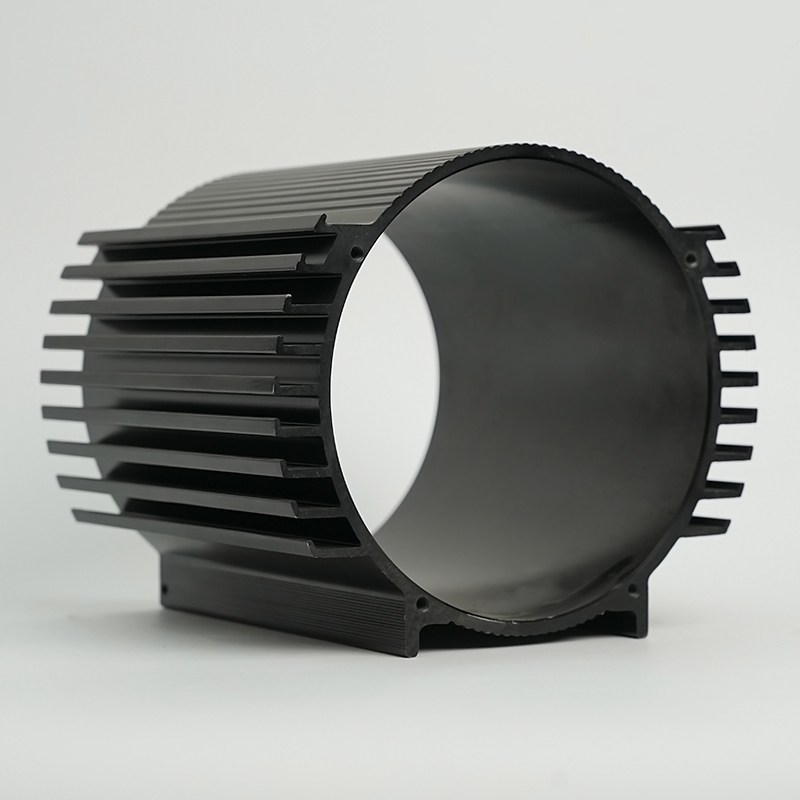

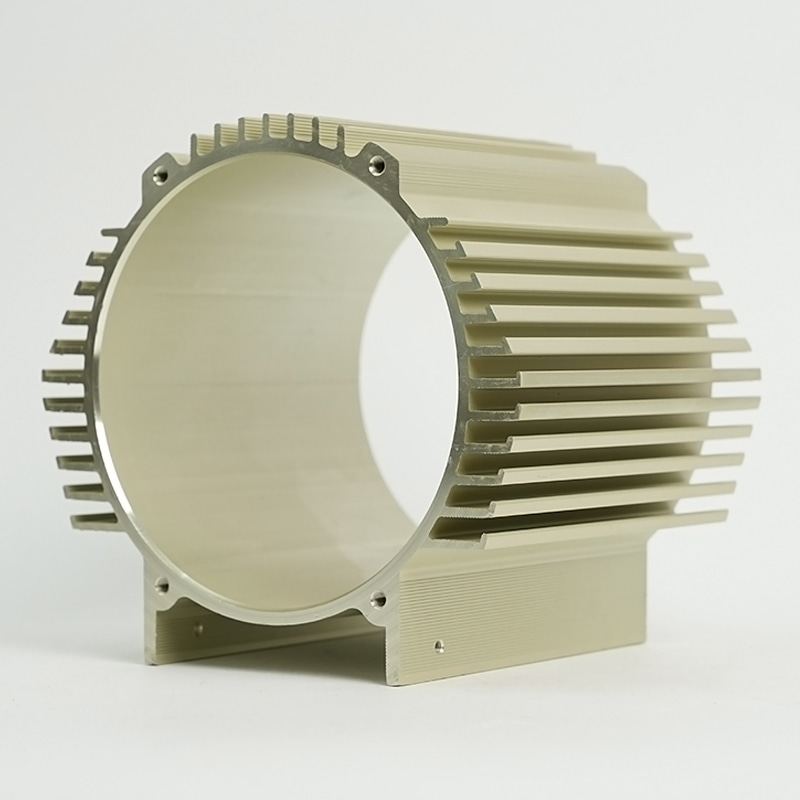

Un boîtier de moteur extrudé est fabriqué avec précision en forçant un alliage d'aluminium chauffé à travers une matrice façonnée pour créer un profil continu. Ce processus de fabrication permet la production de tubes sans soudure à haute résistance avec des géométries de section transversale complexes adaptées à des conceptions de moteurs spécifiques. Pour les chariots élévateurs, ces carters doivent résister aux vibrations, aux impacts et aux conditions environnementales difficiles tout en dissipant efficacement la chaleur générée par le moteur.

Caractéristiques clés des boîtiers en aluminium extrudé

- Structure transparente : Le processus d'extrusion crée un profil monobloc, éliminant les points faibles des boîtiers soudés ou assemblés.

- Tolérances de précision : L'extrusion et l'usinage avancés peuvent contrôler les dimensions critiques telles que l'ellipticité du trou intérieur dans le cadre de spécifications strictes.

- Cohérence du matériau : La structure des grains de l'aluminium est améliorée par extrusion, améliorant ainsi ses propriétés mécaniques.

Les 5 principaux avantages du choix de boîtiers extrudés pour moteurs de chariot élévateur

La sélection du bon carter de moteur a un impact direct sur les performances du chariot élévateur, les coûts de maintenance et l'efficacité opérationnelle. Voici pourquoi les boîtiers en aluminium extrudé sont de plus en plus préférés.

Dissipation thermique et gestion thermique supérieures

La conductivité thermique élevée de l'aluminium constitue un avantage primordial. Un boîtier extrudé agit comme un grand dissipateur thermique, évacuant la chaleur des enroulements du moteur et du noyau du stator plus efficacement que la fonte. Cela entraîne une température de fonctionnement plus basse, ce qui prolonge la durée de vie de l'isolation, maintient l'efficacité du moteur et évite les surcharges thermiques[1].

- Élévation de température réduite : Conduit directement à un rendement moteur plus élevé et à une durée de vie plus longue des composants.

- Performance constante : Empêche la réduction de puissance dans les applications à cycle de service élevé.

Réduction significative du poids et efficacité énergétique

La densité de l'aluminium est environ un tiers de celle de la fonte. Cette réduction de poids considérable contribue directement à améliorer la dynamique du chariot élévateur et la consommation d'énergie. Un ensemble moteur plus léger réduit le poids total du véhicule, ce qui entraîne une meilleure durée de vie de la batterie dans les modèles électriques ou une consommation de carburant inférieure dans les modèles à combustion interne.

Une comparaison des propriétés des matériaux du logement met en évidence la différence :

| Propriété | Alliage d'aluminium extrudé | Fonte |

|---|---|---|

| Densité | ~2,7 g/cm³ | ~7,2 g/cm³ |

| Conductivité thermique | Élevé | Faible |

| Poids typique pour un logement comparable | ~1/5 de fonte | Poids de base |

| Impact sur la charge utile du véhicule | Augmente la capacité disponible | Réduit la capacité disponible |

Flexibilité de conception et personnalisation améliorées

Le processus d'extrusion prend en charge une vaste gamme de profils. Cela permet à des fabricants comme Jingjiang Hetai de proposer des boîtiers avec des trous intérieurs allant de 46 mm à 260 mm et de maintenir une bibliothèque de plus de 600 spécifications de moules différentes. Cette flexibilité permet boîtier moteur extrudé sur mesure pour applications spéciales , assurant un ajustement parfait à différents cadres de moteurs, des servomoteurs aux moteurs de pompe.

- Longueurs sur mesure : La longueur du boîtier peut être personnalisée arbitrairement sans nouveaux coûts de moule pour la même série.

- Fonctionnalités intégrées : Des ailettes de refroidissement, des supports de montage et des ouvertures de conduit peuvent être incorporés dans le profilé extrudé.

Rentabilité dans la production et l'usinage

Bien que l'outillage nécessite un investissement initial, l'extrusion permet de réaliser des économies à long terme. Un seul jeu de moules peut souvent produire des boîtiers pour plusieurs longueurs de moteur dans la même taille de cadre (par exemple, 132M et 132L), réduisant ainsi le coût unitaire du moule. Par ailleurs, le processus de fabrication de boîtiers en aluminium extrudé produit des pièces de forme presque nette qui nécessitent un usinage secondaire minimal, ce qui permet d'économiser du temps et de la main d'œuvre.

Résistance à la corrosion et durabilité exceptionnelles

L'aluminium forme naturellement une couche d'oxyde protectrice. Lorsqu'elle est combinée à des traitements de surface comme l'anodisation ou l'électrophorèse (processus pour lesquels Jingjiang Hetai détient des qualifications indépendantes), la résistance du boîtier à la corrosion, aux produits chimiques et à l'humidité est considérablement améliorée. Ceci est crucial pour les chariots élévateurs travaillant dans des environnements d’entrepôt humides ou à proximité d’agents corrosifs.

Considérations critiques pour la sélection de votre carter de moteur

Choisir le bon boîtier implique bien plus que la simple sélection des matériaux. Plusieurs facteurs techniques et opérationnels doivent être évalués pour garantir des performances et une valeur optimales.

Qualité du matériau et composition de l'alliage

Tous les alliages d'aluminium ne sont pas égaux. Le choix de l'alliage (par exemple 6061, 6063) affecte la résistance à la traction, l'usinabilité et la résistance à la corrosion. L'alliage doit être sélectionné pour équilibrer les exigences mécaniques de l'application du chariot élévateur avec les exigences du processus d'extrusion.

Usinage de précision et tolérances dimensionnelles

Les dimensions intérieures du boîtier sont essentielles pour un ajustement et un alignement corrects du moteur. Un alésage de haute précision est essentiel pour contrôler la cylindricité et l’ellipticité du trou intérieur. Par exemple, le contrôle de l'ellipticité dans les 10 secondes suivant l'arc, comme le pratiquent les fabricants avancés, garantit une variation minimale de l'entrefer, conduisant à un fonctionnement plus fluide du moteur et à une réduction du bruit. Cette précision est un facteur clé lorsqu’on discute alésage de précision pour carters de moteur de chariot élévateur .

Analyse des performances thermiques

Pour les applications hautes performances, une analyse thermique détaillée doit être effectuée. Cela implique d'évaluer la surface du boîtier, la conception des ailettes (le cas échéant) et l'interface thermique entre la pile de moteurs et la paroi du boîtier. Une conception appropriée évite les points chauds et assure une répartition uniforme de la chaleur.

Intégrité structurelle et résistance aux vibrations

Le boîtier doit résister aux charges statiques et aux vibrations dynamiques. La géométrie du profilé extrudé influence son moment d'inertie et sa rigidité. L'analyse par éléments finis (FEA) peut être utilisée pour simuler les points de contrainte sous charge, garantissant ainsi que la conception du boîtier répond aux exigences robustes de carter de moteur durable pour chariots élévateurs électriques .

Traitement de surface pour la longévité

La finition de surface choisie impacte directement la durée de vie. Les options incluent :

- Anodisation : Augmente la dureté de surface et la résistance à la corrosion ; permet un codage couleur.

- Électrophorèse : Fournit un revêtement organique uniforme et durable avec une excellente résistance à la corrosion et aux produits chimiques.

- Revêtement en poudre : Offre une couche épaisse, décorative et protectrice.

Optimisation des performances : le rôle de la fabrication avancée

Les partenariats avec des fabricants expérimentés apportent des avantages tangibles aux constructeurs de chariots élévateurs et aux producteurs de moteurs. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd., qui se concentre sur les produits en alliage d'aluminium depuis 2007, illustre les capacités requises pour une production de qualité et en grand volume.

Production en grand volume avec une qualité constante

Des installations de fabrication à grande échelle, capables de produire jusqu'à 5 000 ensembles par classe, garantissent la fiabilité de la chaîne d'approvisionnement. La cohérence est maintenue grâce à des processus intégrés depuis l'extrusion jusqu'à l'usinage final et au traitement de surface, le tout sous un système de gestion de la qualité certifié ISO9001.

Capacités internes complètes

L'intégration verticale, depuis la possession de lignes d'extrusion et de traitement de surface jusqu'à la maintenance d'une vaste bibliothèque de moules, permet un contrôle plus strict de la qualité, des délais et des coûts. Le développement réussi de profils comme la série YX3 démontre l'innovation dans la satisfaction des normes industrielles en évolution.

Répondre à diverses applications industrielles

La polyvalence des boîtiers extrudés se manifeste dans leur large utilisation. La même expertise de fabrication de base qui produit un carter de moteur extrudé pour chariot élévateur s'applique aux moteurs pour réducteurs, machines à coudre, pompes, climatisation, servos et applications automobiles. Cette expérience intersectorielle permet de mieux concevoir les défis spécifiques aux chariots élévateurs.

Tendances et innovations futures

L’évolution de la technologie des boîtiers de moteurs est motivée par les besoins d’efficacité, d’intégration et de durabilité accrues.

Intégration avec les nouvelles technologies automobiles

À mesure que les moteurs à aimant permanent et à induction à haut rendement deviennent la norme, les boîtiers doivent s'adapter aux différents modèles de génération de chaleur et potentiellement fournir un blindage magnétique amélioré. La quête de boîtier en aluminium léger pour moteurs à couple élevé est au cœur de cette tendance, permettant des transmissions de chariots élévateurs plus denses en puissance.

Durabilité et recyclabilité

L'aluminium est recyclable à l'infini avec une fraction de l'énergie nécessaire à la production primaire. L'utilisation de boîtiers en aluminium extrudé soutient les objectifs d'économie circulaire dans la fabrication d'équipements industriels, en réduisant l'empreinte carbone globale du cycle de vie du chariot élévateur.

Foire aux questions (FAQ)

1. Quel est le principal avantage d'un boîtier en aluminium extrudé par rapport à un boîtier en fonte pour chariots élévateurs ?

Le principal avantage réside dans la combinaison d’une réduction significative du poids (environ 80 % plus léger) et d’une meilleure dissipation de la chaleur. Cela conduit directement à une meilleure efficacité énergétique du chariot élévateur, à une plus grande capacité de charge utile effective et à une durée de vie plus longue du moteur grâce à des températures de fonctionnement plus basses.

2. Les boîtiers extrudés peuvent-ils être personnalisés pour des tailles de moteur non standard ?

Oui, l’un des principaux avantages de l’extrusion est sa flexibilité de conception. Les fabricants peuvent créer des profils de matrice personnalisés pour produire des boîtiers adaptés à des dimensions de moteur spéciales ou intégrer des fonctionnalités spécifiques telles que des brides de montage ou des ailettes de refroidissement allongées, ce qui les rend idéaux pour boîtier moteur extrudé sur mesure pour applications spéciales .

3. Comment l’alésage de précision affecte-t-il les performances du moteur ?

L'alésage de précision garantit que le stator du moteur s'intègre parfaitement dans le boîtier avec un entrefer constant et minimal. Cela minimise les pertes magnétiques, réduit les vibrations et le bruit et garantit un transfert de chaleur efficace du stator au boîtier, ce qui constitue un aspect essentiel de alésage de précision pour carters de moteur de chariot élévateur .

4. Les carters de moteur en aluminium sont-ils suffisamment durables pour une utilisation en entrepôt dans des conditions difficiles ?

Absolument. Lorsqu'ils sont fabriqués à partir d'alliages d'aluminium à haute résistance et éventuellement traités avec une anodisation dure ou des revêtements similaires, ils offrent une excellente durabilité. Leur résistance inhérente à la corrosion, combinée à l'intégrité structurelle issue du processus d'extrusion, en fait un carter de moteur durable pour chariots élévateurs électriques et les modèles ICE, capables de résister aux impacts et aux environnements difficiles.

5. Pourquoi la gestion thermique est-elle si critique dans les carters de moteur de chariot élévateur électrique ?

Les moteurs des chariots élévateurs électriques fonctionnent souvent avec des cycles démarrage-arrêt fréquents et des demandes de couple élevées, générant une chaleur considérable. Gestion thermique efficace via un boîtier en aluminium léger pour moteurs à couple élevé empêche la dégradation de l'isolation, préserve la force magnétique (dans les moteurs PM) et évite les arrêts thermiques, garantissant ainsi la fiabilité et maximisant l'autonomie de la batterie par charge.

Références

[1] Knight, AM et Miller, TJE (2010). *Gestion Thermique des Machines Électriques*. Bibliothèque numérique IET. (Référence pour les principes de dissipation thermique et son impact sur la durée de vie et l'efficacité de l'isolation du moteur).

[2] Comité international du manuel ASM. (1990). *Propriétés et sélection : alliages non ferreux et matériaux à usage spécial* (Vol. 2). ASM International. (Référence pour les propriétés matérielles des alliages d'aluminium par rapport à la fonte).

[3] Jain, RK et Gupta, K. (2015). *Processus de fabrication avancés*. Éducation McGraw Hill. (Référence pour les capacités du processus d'extrusion et les avantages économiques).