La transition mondiale vers les sources d’énergie renouvelables a fondamentalement accru l’importance des systèmes de stockage d’énergie (ESS) fiables et de grande capacité. Au cœur des performances, de la longévité et de la sécurité du SSE se trouve un élément essentiel, mais souvent négligé : le Chaleur de stockage d’énergie Boîtier d'éviers. Ce boîtier est bien plus qu’une simple coque de protection ; il participe activement au processus de régulation thermique. Dans un monde exigeant une plus grande densité énergétique et des cycles de charge/décharge plus rapides, une gestion thermique efficace détermine la viabilité économique et la durée de vie opérationnelle de l’ensemble du système de batterie. Cet article se penche sur la conception sophistiquée, la science des matériaux et l'intégration stratégique qui définissent les solutions de refroidissement ESS modernes et hautes performances, garantissant un fonctionnement optimal et maximisant les retours sur investissement.

Le rôle critique des solutions de gestion thermique pour le stockage d’énergie par batterie

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Sécurité améliorée du système : le maintien de températures de cellule constantes réduit considérablement la probabilité d'événements thermiques dangereux, ce qui est primordial pour le déploiement commercial et industriel d'ESS.

- Durée de vie prolongée : en atténuant le stress thermique, une solution efficace peut prolonger la durée de vie utile du système de batterie de 15 à 20 % ou plus, améliorant ainsi considérablement le coût total de possession (TCO).

- Performance maximisée : les batteries fonctionnent plus efficacement lorsque la température est stable. Une gestion thermique appropriée garantit que le système peut fournir sa puissance nominale de manière constante, quelles que soient les conditions ambiantes.

Comprendre les défis thermiques des ESS modernes

Les unités ESS modernes, en particulier celles utilisant une chimie à haute teneur en nickel, génèrent une chaleur importante sous charge en raison de la résistance interne (pertes ($I^2R$). La gestion de cette chaleur est un défi car la conductivité thermique entre les cellules individuelles et le module collectif est souvent mauvaise, ce qui entraîne des gradients de température (des points chauds) qui accélèrent considérablement la dégradation dans des zones spécifiques. Le boîtier des dissipateurs thermiques de stockage d'énergie doit être conçu pour minimiser ces gradients sur l'ensemble de la batterie, agissant comme un pont hautement conducteur vers l'environnement ambiant ou vers un circuit de refroidissement actif. Le principal défi de conception consiste à créer une structure structurellement robuste (pour gérer les vibrations et les chocs), thermiquement efficace (conductivité thermique élevée et grande surface) et rentable à fabriquer à grande échelle.

- Prévention de l'emballement thermique : la conception de la structure du dissipateur thermique pour isoler thermiquement les cellules aide à contenir un événement de défaillance, empêchant ainsi une défaillance en cascade dans tout le module.

- Atténuation des gradients : des matériaux à haute conductivité comme le cuivre ou l'aluminium de haute qualité sont souvent intégrés dans le chemin de transfert de chaleur principal pour égaliser rapidement les températures.

Comparaison des stratégies de refroidissement actives et passives

Le choix entre des solutions de gestion thermique active et passive pour le stockage d'énergie par batterie dépend de la densité énergétique de l'application, des besoins en énergie et de l'environnement opérationnel. Les systèmes passifs, reposant entièrement sur le boîtier du dissipateur thermique, la conduction, la convection et le rayonnement, sont plus simples, plus fiables (moins de pièces mobiles) et souvent choisis pour des applications distribuées de faible puissance. Les systèmes actifs, intégrant des ventilateurs, des refroidisseurs ou des boucles de refroidissement liquide, sont nécessaires pour les applications haute puissance et haute densité où la dissipation passive est insuffisante. Les solutions les plus efficaces utilisent souvent une approche hybride, utilisant le boîtier du dissipateur thermique comme principal composant de refroidissement passif, qui est ensuite complété par une boucle de fluide active.

| Caractéristique | Refroidissement passif (conduction/rayonnement) | Refroidissement actif (air pulsé/liquide) |

| Complexité | Faible (dépend de la conception du logement) | Élevé (nécessite des pompes, des ventilateurs et des capteurs) |

| Puissance de refroidissement | Faible à modéré (limité par $\Delta T$) | Élevé (peut maintenir des températures de fonctionnement plus basses) |

| Consommation d'énergie | Zéro (Sauf pertes parasites) | Modéré (Puissance requise pour les ventilateurs/pompes) |

| Application typique | ESS résidentiel, modules basse densité | Stockage à l'échelle utilitaire, packs haute densité |

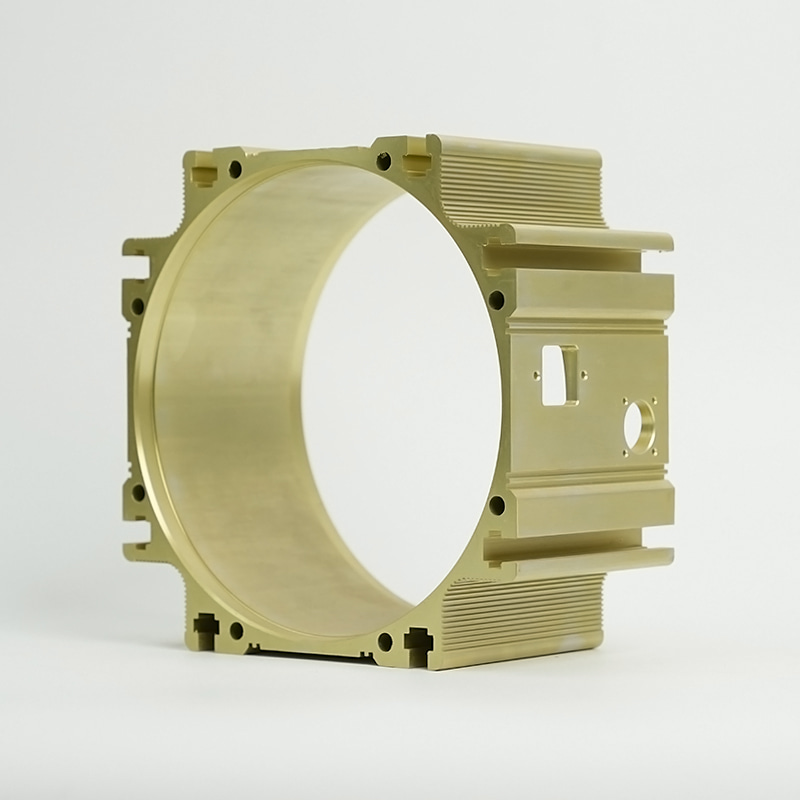

Conception et matériau : boîtiers en aluminium moulé sous pression pour le refroidissement ESS

Le processus de fabrication et la sélection des matériaux pour l’enceinte externe sont primordiaux pour le succès de l’ensemble du système de gestion thermique. Les ESS modernes s'appuient de plus en plus sur des boîtiers en aluminium moulé sous pression pour le refroidissement des ESS en raison de la combinaison unique d'intégrité structurelle, de faible poids et de conductivité thermique élevée offerte par les alliages d'aluminium. Le moulage sous pression est la méthode de fabrication préférée car elle permet la création de géométries complexes, telles que des ailettes intégrées, des canaux d'écoulement internes et des éléments de montage, en une seule opération de haute précision. Cette approche monolithique élimine la résistance thermique associée aux assemblages boulonnés ou soudés, garantissant ainsi un chemin de transfert de chaleur transparent depuis l'interface de la batterie vers l'environnement externe ou la plaque de refroidissement interne. La structure résultante est suffisamment robuste pour répondre à des normes strictes de sécurité et d’environnement tout en étant optimisée pour une production rapide et en grand volume, ce qui est crucial pour contrôler le coût de l’unité ESS finale.

- Flexibilité de conception : le moulage sous pression permet aux ingénieurs d'intégrer des modèles d'ailettes complexes et des canaux internes directement dans le boîtier structurel, maximisant ainsi la surface d'échange thermique.

- Haute répétabilité : le processus offre des tolérances extrêmement serrées, garantissant que chaque unité de logement offre des performances thermiques et mécaniques constantes sur tous les lots de production de masse.

- Réduction de poids : l'aluminium offre le meilleur équilibre entre résistance et poids parmi les métaux à haute conductivité, minimisant ainsi la masse globale du conteneur ESS.

Pourquoi l'aluminium domine la fabrication de boîtiers de dissipateurs thermiques de stockage d'énergie

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Conductivité thermique : un taux de diffusion thermique élevé assure une élimination rapide de la chaleur des cellules de la batterie.

- Résistance à la corrosion : la couche d'oxyde natif protège le boîtier des dommages environnementaux, réduisant ainsi les besoins d'entretien à long terme.

Usinage et traitement de surface : amélioration du boîtier de dissipation thermique haute performance pour ESS

Pour obtenir un boîtier de dissipation thermique véritablement performant pour l'ESS, l'unité moulée sous pression subit souvent des traitements secondaires. L'usinage de précision est utilisé pour créer des interfaces parfaitement plates pour les modules de batterie ou les plaques de refroidissement, minimisant ainsi la résistance de contact, l'ennemi thermique de l'efficacité. Des traitements de surface, tels que l'anodisation ou des revêtements spécialisés, sont ensuite appliqués pour améliorer encore les performances. L'anodisation augmente l'épaisseur de la couche d'oxyde naturelle, principalement pour la résistance à la corrosion et l'isolation électrique. Essentiellement pour le refroidissement passif, certaines finitions de surface, en particulier celles qui sont noires ou foncées, peuvent augmenter considérablement l'émissivité ($\epsilon$) du boîtier, maximisant ainsi la perte de chaleur par rayonnement thermique. Bien que ce gain soit modeste par rapport à la conduction, chaque watt de chaleur dissipée contribue à une température de fonctionnement plus basse et à une durée de vie plus longue du système.

| Type de traitement | Avantage principal | Impact thermique |

| Usinage de précision | Achieving flatness ($\sim 0.05\ \text{mm}$) | Minimise la résistance thermique de contact |

| Anodisation (clair/couleur) | Résistance à la corrosion/à l'abrasion | Fournit une isolation électrique (isolation) |

| Revêtement/peinture noir | Esthétique/émissivité améliorée | Maximise la dissipation de la chaleur par rayonnement |

Intégration avancée du refroidissement : optimisation des plaques de refroidissement liquide pour les systèmes de stockage d'énergie

Pour les déploiements ESS à grande échelle de qualité utilitaire où des charges thermiques élevées sont supportées sur de longues périodes, le refroidissement liquide actif devient essentiel. Ceci est facilité par l'optimisation des plaques de refroidissement liquide pour les systèmes de stockage d'énergie qui sont généralement intégrées directement dans la base du boîtier des dissipateurs thermiques de stockage d'énergie. Ces plaques contiennent des canaux serpentins à travers lesquels un fluide diélectrique en circulation ou un mélange eau/glycol élimine la chaleur des cellules de la batterie par convection. L'efficacité de ce système dépend fortement de la conception des plaques elles-mêmes, en particulier de la géométrie des canaux d'écoulement internes. La conception optimale garantit que la vitesse du liquide de refroidissement est suffisante pour atteindre un coefficient de transfert de chaleur élevé sans entraîner de puissance de pompage excessive (chute de pression) ni de restrictions du chemin d'écoulement. L'objectif est de maximiser la chaleur extraite par unité de puissance de pompage, améliorant ainsi le rendement global du système (COP, ou Coefficient de Performance) et réduisant la consommation énergétique parasite du système. Cela implique souvent une modélisation de la dynamique des fluides computationnelle (CFD) pour simuler les profils de flux de chaleur et de pression avant la fabrication.

- Capacité thermique élevée : les liquides de refroidissement ont une capacité thermique spécifique beaucoup plus élevée que l’air, ce qui leur permet d’évacuer beaucoup plus de chaleur par unité de volume.

- Température uniforme : des canaux d'écoulement correctement conçus permettent d'obtenir une uniformité de température supérieure dans tout le module de batterie par rapport aux systèmes à air pulsé.

- Miniaturisation du système : le refroidissement liquide permet un emballage plus serré des cellules de la batterie, augmentant ainsi la densité énergétique globale de l'unité ESS.

Facteurs de conception des plaques : chemin d'écoulement et épaisseur du matériau

Deux paramètres critiques pour l'optimisation des plaques de refroidissement liquide pour les systèmes de stockage d'énergie sont la conception du chemin d'écoulement et l'épaisseur du matériau de la plaque séparant le liquide de refroidissement de la cellule de batterie. Un chemin d'écoulement bien conçu (par exemple, parallèle, en serpentin ou à passes multiples) garantit une répartition uniforme de la vitesse et de la température du liquide de refroidissement sur toute la surface. Un débit trop lent entraîne un échauffement localisé, tandis qu'un débit trop rapide entraîne une chute de pression importante et un gaspillage d'énergie. De même, l'épaisseur du matériau de la plaque doit être minimisée pour réduire la résistance thermique entre la source de chaleur (onglet/fond de la batterie) et le dissipateur thermique (liquide de refroidissement). Toutefois, les plaques plus minces nécessitent des techniques de fabrication de haute précision, telles que le soudage par friction malaxage ou le brasage sous vide, pour garantir leur intégrité et éviter les fuites, un problème de sécurité crucial. L'équilibre entre les avantages thermiques d'un matériau mince et les exigences mécaniques et le coût de fabrication est la clé de la conception finale de la plaque.

- Chute de pression : la résistance à l'écoulement du fluide ; une chute de pression plus faible nécessite moins d’énergie de pompe.

- Surface mouillée : maximiser la zone de contact entre le liquide de refroidissement et la surface de la plaque améliore le transfert de chaleur par convection.

Refroidissement liquide ou refroidissement par air : indicateurs de performances

Lors de la sélection d'une stratégie de refroidissement, les concepteurs ESS mettent en balance les performances supérieures du refroidissement liquide et la simplicité et le coût initial inférieur du refroidissement par air. Le refroidissement liquide excelle dans le maintien d’une plage de température plus étroite, ce qui est essentiel pour prolonger la durée de vie des cellules haute puissance. Il a également une capacité de rejet de chaleur beaucoup plus élevée, ce qui en fait le seul choix viable pour les systèmes avec des taux C élevés (courant de charge/décharge par rapport à la capacité). À l’inverse, le refroidissement à air pulsé, bien que simple, souffre d’une mauvaise uniformité de température et d’un faible coefficient de transfert thermique, ce qui signifie qu’il ne convient qu’aux applications ESS à faible consommation ou à faible cycle de service. Le coût initial de mise en œuvre d'une boucle de refroidissement liquide, comprenant les plaques, les pompes, les tuyaux et le collecteur, est nettement plus élevé que celui d'un simple système de ventilateur, c'est pourquoi la décision est entièrement motivée par les mesures de performances requises.

| Métrique | Système de refroidissement liquide | Système de refroidissement à air pulsé |

| Coefficient de transfert de chaleur | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Uniformité de la température | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Besoins d'entretien | Modéré (Contrôles des fluides, entretien des pompes) | Faible (nettoyage du filtre, remplacement du ventilateur) |

Sélection stratégique : choisir un boîtier de stockage d'énergie rentable avec refroidissement intégré

Le défi ultime pour les fabricants d'ESS est de fournir un boîtier de stockage d'énergie rentable avec refroidissement intégré qui ne compromet pas les performances ou la sécurité. Atteindre la rentabilité est un compromis complexe qui va au-delà du simple prix unitaire du boîtier des dissipateurs thermiques à stockage d'énergie. Cela implique d'évaluer l'ensemble du coût du cycle de vie, y compris l'évolutivité de la fabrication, les coûts de garantie potentiels associés aux pannes thermiques et les dépenses opérationnelles (OpEx) de la charge parasite du système de refroidissement. Par exemple, un boîtier en aluminium moulé sous pression légèrement plus coûteux qui facilite un refroidissement passif supérieur peut éliminer le besoin d'un système de ventilateur actif, réduisant ainsi la consommation électrique et les coûts de maintenance sur une durée de vie de 15 ans. Ce processus de sélection stratégique oblige les fabricants à s'éloigner d'une tarification simpliste des composants et à adopter un modèle de coût total de possession (TCO), dans lequel l'efficacité thermique est directement quantifiée comme une économie de remplacement de batterie ou un gain de capacité utilisable.

- Optimisation de la fabrication : la conception du boîtier pour le moulage sous pression ou l'extrusion en un seul passage peut réduire considérablement le temps de traitement et le gaspillage de matériaux.

- Standardisation : l'utilisation de profils et de composants de dissipateurs thermiques standard lorsque cela est possible réduit les coûts d'outillage personnalisé et rationalise la chaîne d'approvisionnement.

Évaluation du coût total de possession (TCO) des boîtiers de refroidissement

L'analyse du TCO pour un boîtier de stockage d'énergie rentable avec refroidissement intégré doit prendre en compte quatre éléments financiers clés tout au long du cycle de vie du produit. Premièrement, les dépenses d'investissement initiales (CapEx), qui comprennent le coût des matériaux et de fabrication du boîtier et du système de refroidissement. Deuxièmement, les dépenses opérationnelles (OpEx), qui couvrent l'énergie consommée par le système de refroidissement (pompes, ventilateurs, refroidisseurs) et la main-d'œuvre/pièces de maintenance. Troisièmement, le coût de remplacement des modules de batterie, qui est directement atténué par un refroidissement efficace. Enfin, la pénalité financière liée aux temps d'arrêt ou aux pannes du système, qui est réduite par une conception thermique plus fiable. Un boîtier initial à haut rendement, mais plus coûteux, entraînera souvent un coût total de possession inférieur en raison d'une réduction des dépenses d'exploitation et d'une durée de vie de la batterie plus longue et plus fiable. Cette perspective à long terme est essentielle pour garantir un avantage concurrentiel sur le marché du SSE en évolution rapide.

- Durée de vie de la batterie : une augmentation de 10 % de la durée de vie de la batterie grâce à un refroidissement supérieur peut compenser un coût initial de boîtier nettement plus élevé.

- Efficacité énergétique : la réduction de la charge parasite du système de refroidissement contribue directement à fournir davantage d'énergie nette au réseau ou au client.

Tendances futures dans la conception de boîtiers de dissipateurs thermiques de stockage d'énergie intégrés

L'avenir de Chaleur de stockage d’énergie Sinks Le logement évolue vers des composants hautement intégrés et multifonctionnels. Nous prévoyons une évolution vers une intégration transparente des fonctions structurelles, thermiques et électriques au sein de l’enceinte. Cela inclut l’utilisation de matériaux composites avancés qui sont structurellement robustes tout en offrant des caractéristiques thermiques sur mesure, ou la fabrication additive (impression 3D) pour créer des structures de treillis internes complexes qui maximisent la surface d’échange thermique. Une autre tendance majeure est l’intégration de matériaux à changement de phase (PCM) directement dans la structure du logement, offrant un tampon passif et temporaire contre les pics thermiques à court terme. Ces innovations visent à rendre le processus de refroidissement entièrement localisé et autonome, en minimisant le recours à des composants de refroidissement actifs externes et consommateurs d'énergie, rendant ainsi l'ensemble du système ESS plus léger, plus compact et intrinsèquement plus sûr.

- Intégration PCM : utilisation de matériaux à changement de phase pour absorber la chaleur pendant les cycles de décharge/charge rapides, retardant ainsi l'augmentation de la température.

- Matériaux intelligents : développement de boîtiers avec des capteurs intégrés et des propriétés thermiques réglables de manière dynamique.

FAQ

Quelle est la principale différence entre un boîtier standard et un boîtier de dissipateur thermique à stockage d'énergie ?

La principale différence réside dans la fonction et la composition des matériaux. Un boîtier standard offre une protection mécanique et une étanchéité environnementale, mais est généralement fabriqué en acier ou en aluminium de qualité inférieure avec une conductivité thermique modérée. Un boîtier de dissipateur thermique à stockage d'énergie, par définition, est conçu pour être un composant thermique actif. Il est généralement fabriqué à partir d'aluminium à haute conductivité thermique (souvent moulé sous pression) avec des fonctionnalités complexes et intégrées, telles que des ailettes de refroidissement, des nervures internes ou des canaux, conçues pour maximiser le transfert de chaleur des cellules de la batterie. Sa conception est régie par des mesures d'efficacité thermique (par exemple, Watts par Kelvin), et pas seulement par la résistance structurelle, ce qui en fait un élément essentiel des solutions de gestion thermique pour le stockage d'énergie par batterie.

Quel est l'impact du choix de boîtiers en aluminium moulé sous pression pour le refroidissement ESS sur le poids global du système ?

Le choix de boîtiers en aluminium moulé sous pression pour le refroidissement ESS offre un équilibre optimal pour la gestion du poids dans les systèmes à grande échelle. Bien que l'aluminium soit plus dense que le plastique, ses propriétés thermiques et mécaniques supérieures permettent de réduire considérablement l'épaisseur de la paroi par rapport à des métaux moins conducteurs comme l'acier, ce qui entraîne une réduction nette du poids. De plus, le processus de moulage sous pression permet de créer des structures complexes de nervures et de treillis qui ajoutent une immense résistance sans ajouter de masse inutile. Ceci est crucial pour maximiser la densité énergétique de l’ESS, car chaque kilogramme économisé dans le boîtier peut être dédié aux cellules de batterie, ce qui conduit à un boîtier de dissipation thermique plus performant pour l’ESS dans son ensemble.

L'optimisation des plaques de refroidissement liquide pour les systèmes de stockage d'énergie présente-t-elle des avantages inhérents en matière de sécurité ?

Oui, il existe des avantages significatifs en matière de sécurité. En optimisant les plaques de refroidissement liquide pour les systèmes de stockage d’énergie, les ingénieurs peuvent obtenir un contrôle et une uniformité de température beaucoup plus stricts dans l’ensemble de la batterie. Cette uniformité constitue la principale défense contre les points chauds localisés qui peuvent déclencher un emballement thermique, le risque de sécurité le plus grave dans les systèmes lithium-ion. Un système de refroidissement liquide peut également être conçu pour isoler les modules. En cas d'événement thermique interne, le fluide ininflammable ou diélectrique en circulation peut rapidement évacuer la chaleur du groupe de cellules affecté, ou le système peut rapidement isoler et arrêter la boucle affectée, limitant considérablement le risque de propagation et faisant de l'ensemble de la solution un boîtier de stockage d'énergie plus rentable avec refroidissement intégré du point de vue de l'atténuation des risques.