Le héros méconnu des machines industrielles

Au sein de l’écosystème complexe des machines industrielles, certains composants fonctionnent silencieusement en arrière-plan, mais leur impact sur les performances globales du système est profond. Le boîtier du moteur de la pompe est l’un de ces composants. Pendant des décennies, le matériau choisi par défaut pour de nombreuses applications était la fonte ou l’acier, appréciés pour leur résistance brute et leur durabilité. Cependant, un changement important est en cours, motivé par la recherche incessante de l’efficacité, de la fiabilité et de la rentabilité. Le boîtier du moteur de la pompe en aluminium est à l'avant-garde de cette transformation. Il ne s’agit pas simplement d’une substitution d’un matériau par un autre ; il s’agit d’une réingénierie fondamentale qui apporte des avantages tangibles dans d’innombrables opérations industrielles. Des usines de fabrication et installations de traitement de l’eau aux systèmes agricoles et CVC, l’adoption de boîtiers en aluminium établit de nouvelles références pour ce qui est possible. Cet article approfondit les raisons de ce changement, explorant la science des matériaux, les avantages directs en termes de performances et les avantages opérationnels à long terme qui font de l'aluminium le choix moderne pour les ingénieurs et gestionnaires d'installations avant-gardistes. Nous présenterons les propriétés clés de l'aluminium qui le rendent supérieur pour cette application et aborderons les questions courantes concernant sa mise en œuvre.

Cinq avantages clés qui motivent l'adoption des boîtiers en aluminium

Le mouvement vers carters de moteur de pompe en aluminium ne repose pas sur un seul facteur, mais plutôt sur une confluence d’avantages interconnectés qui créent des arguments convaincants en faveur de son utilisation. Ces avantages répondent à certains des problèmes les plus critiques dans les environnements industriels, notamment la consommation d'énergie, les frais généraux de maintenance et la longévité opérationnelle. En comprenant ces avantages en détail, il devient clair pourquoi l'aluminium n'est plus une alternative mais devient la norme pour les applications hautes performances.

Gestion thermique supérieure pour une longévité accrue

L'une des fonctions les plus critiques d'un carter de moteur est de dissiper l'immense chaleur générée pendant le fonctionnement. La chaleur excessive est le principal ennemi des moteurs électriques, car elle dégrade l’isolation, affaiblit les composants et réduit considérablement la durée de vie du moteur et de ses roulements associés. C’est là que les propriétés inhérentes de l’aluminium offrent un avantage révolutionnaire. L'aluminium est un conducteur de chaleur exceptionnel, dépassant de loin la fonte ou l'acier. Cette conductivité thermique supérieure permet au boîtier d'agir comme un dissipateur thermique massif, évacuant activement la chaleur du noyau du moteur et des enroulements du stator et la dissipant efficacement dans l'air ambiant. Cette gestion efficace de la chaleur maintient une température de fonctionnement interne plus basse et plus stable. Les conséquences en sont monumentales sur les performances et la durée de vie du moteur. Un moteur fonctionnant à basse température subit moins de contraintes thermiques sur son isolation électrique, ce qui se traduit directement par une durée de vie opérationnelle plus longue et un risque réduit de défaillance catastrophique des enroulements. De plus, la graisse lubrifiante présente dans les roulements conserve sa viscosité et ses propriétés protectrices plus longtemps, empêchant ainsi l'usure prématurée et le grippage des roulements. Lorsque l'on compare un boîtier en fonte standard à un boîtier en aluminium dans des conditions de charge identiques, la différence de température de fonctionnement peut être substantielle, impactant directement les calendriers de maintenance et les coûts de remplacement.

- Durée de vie prolongée du moteur : Pour chaque réduction de 10°C de la température de fonctionnement, la durée de vie de l'isolation des enroulements du moteur peut potentiellement doubler, prolongeant considérablement le délai entre les révisions ou les remplacements majeurs du moteur.

- Cohérence opérationnelle améliorée : Les moteurs qui fonctionnent à basse température sont moins sujets à des baisses de performances sous une charge lourde ou continue, garantissant ainsi un rendement constant et la stabilité du processus.

- Demandes de refroidissement réduites : Dans certaines applications, la capacité de refroidissement inhérente à un boîtier en aluminium peut réduire, voire éliminer, le besoin de ventilateurs de refroidissement auxiliaires, simplifiant ainsi le système et réduisant la consommation d'énergie.

Le tableau suivant illustre une comparaison généralisée des propriétés thermiques :

| Propriété | Boîtier en aluminium | Boîtier en fonte |

|---|---|---|

| Conductivité thermique | Élevé (environ 120-180 W/m·K) | Faible (environ 50-60 W/m·K) |

| Impact typique sur la température du moteur | Température de fonctionnement nettement inférieure | Température de fonctionnement plus élevée |

| Effet sur la durée de vie de l'isolation | Considérablement augmenté | Durée de vie standard, réduite sous contrainte thermique |

Réduction significative du poids et impact sur l’efficacité du système

La densité de l'aluminium est environ un tiers de celle de l'acier ou de la fonte. Cette différence de masse spectaculaire a un effet d'entraînement sur la conception et l'efficacité opérationnelle de l'ensemble du système. Un carter de moteur plus léger signifie une unité de pompe globale nettement plus légère. Cette réduction de poids simplifie l'installation, réduit le support structurel requis et rend l'entretien de routine ou le repositionnement beaucoup moins exigeant en main-d'œuvre. Mais les avantages vont bien au-delà de la simple manipulation. Dans les applications où la pompe fait partie d'un système mobile ou est montée sur une structure sensible au poids, comme dans les applications automobiles ou sur des plates-formes surélevées, les économies de poids contribuent directement à l'efficacité et à la capacité de charge utile de l'ensemble du véhicule ou de la structure. De plus, la masse inférieure de l'ensemble rotatif (dans certaines conceptions) peut réduire le moment d'inertie, permettant au moteur d'atteindre sa vitesse de fonctionnement plus rapidement et de répondre avec plus d'agilité aux changements de demande. Il s’agit d’un facteur critique pour boîtier de moteur de pompe à eau en aluminium pour systèmes d'irrigation , où les pompes peuvent être cyclées fréquemment et où la portabilité entre les champs est une considération clé. Le poids réduit rend l'équipement plus maniable pour les travailleurs agricoles et son transport consomme moins de carburant.

- Installation et maintenance plus faciles : Les unités plus légères nécessitent un équipement de levage moins lourd, ce qui réduit le temps d'installation, les coûts et les risques de blessures.

- Charge structurelle réduite : Les plates-formes, les patins et les supports de véhicules peuvent être conçus avec moins de matériaux, ce qui permet d'économiser sur les coûts initiaux et l'utilisation des matériaux.

- Réponse dynamique améliorée : Le moteur peut accélérer et décélérer plus rapidement, ce qui permet un meilleur contrôle dans les applications à vitesse variable.

Répondre aux requêtes courantes et aux applications spécialisées

Comme pour tout changement technologique, l'adoption de boîtiers en aluminium soulève des questions et des considérations spécifiques de la part des ingénieurs et des opérateurs. Répondre de front à ces requêtes et explorer des applications de niche permet de dresser un tableau complet de la polyvalence et de la robustesse du composant.

Résistance à la corrosion dans des environnements exigeants

Une préoccupation courante concernant les métaux est leur susceptibilité à la corrosion, en particulier dans les environnements industriels et de manipulation de fluides. Bien que l'aluminium brut soit réactif, les alliages utilisés pour les carters de moteur de pompe sont spécifiquement formulés et traités pour une résistance exceptionnelle à la corrosion. Lorsqu’il est exposé à l’air, l’aluminium forme une fine couche dure d’oxyde d’aluminium à sa surface. Cette couche est chimiquement inerte et adhère fortement au métal sous-jacent, formant une barrière protectrice continue et auto-renouvelable qui la protège d’une oxydation ultérieure. Cette propriété inhérente rend les boîtiers en aluminium exceptionnellement bien adaptés aux environnements difficiles où l'humidité, les produits chimiques ou les atmosphères salines sont présents. C'est une des principales raisons pour lesquelles carter moteur en aluminium résistant à la corrosion pour pompes chimiques est une spécification très recherchée. Dans les usines de traitement chimique, les installations de traitement des eaux et les applications marines, la capacité du boîtier à résister aux attaques corrosives sans ajouter de poids excessif ni compromettre les performances thermiques constitue un avantage décisif. Contrairement à l’acier, qui nécessite une peinture ou un revêtement susceptible de s’écailler et de s’user, la couche protectrice d’oxyde d’aluminium fait partie intégrante du matériau lui-même.

- Performance supérieure dans les environnements humides : Idéal pour les pompes qui manipulent de l'eau, des liquides de refroidissement et de nombreuses solutions chimiques douces sans rouiller.

- Intégrité esthétique et structurelle à long terme : Le boîtier conserve son apparence et sa résistance structurelle au fil du temps sans nécessiter de revêtement ou d'entretien fréquent.

- Comparaison avec les aciers revêtus : Même si les aciers revêtus offrent une protection, toute brèche dans le revêtement peut entraîner une corrosion rapide et localisée. La protection de l'aluminium est uniforme et auto-cicatrisante.

Flexibilité de conception et précision de fabrication

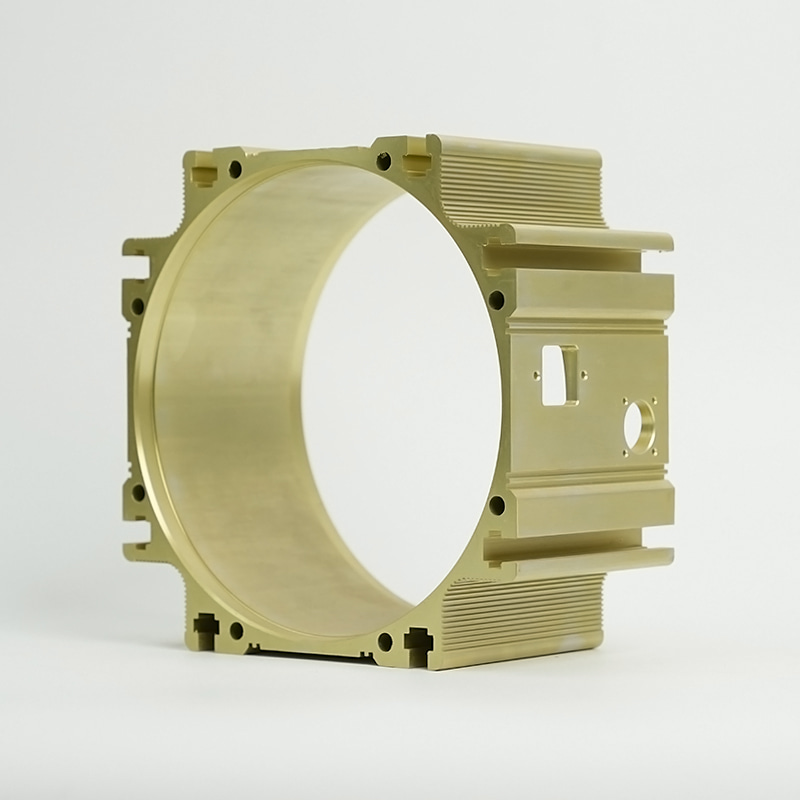

Le processus de fabrication joue un rôle crucial dans la définition des caractéristiques finales du boîtier. Les propriétés matérielles de l'aluminium le rendent exceptionnellement bien adapté aux techniques de fabrication modernes telles que le moulage sous pression et l'usinage de haute précision. Le moulage sous pression consiste à forcer l'aluminium fondu dans un moule en acier sous haute pression, permettant la production de composants complexes en forme de filet avec des parois minces, des caractéristiques internes complexes et une excellente cohérence dimensionnelle. Ce haut niveau de spécifications de conception du boîtier de pompe en aluminium moulé sous pression permet aux ingénieurs de concevoir des boîtiers non seulement structurellement solides, mais également optimisés pour la dynamique des fluides, la dissipation thermique et l'intégration des composants. L'excellente usinabilité de l'aluminium permet la création de sièges de roulement, de surfaces d'étanchéité et d'interfaces de montage précis, essentiels pour minimiser les vibrations, prévenir les fuites et assurer un alignement parfait entre le moteur et la pompe. Cette flexibilité de conception est un facteur clé pour créer des systèmes de pompes plus compacts, efficaces et intégrés. Par exemple, des ailettes de refroidissement internes complexes peuvent être coulées directement dans le boîtier pour maximiser la surface de dissipation thermique, une caractéristique beaucoup plus difficile et coûteuse à réaliser avec la fonte.

- Géométries complexes : Capacité à créer des formes impossibles ou d’un coût prohibitif avec d’autres méthodes de fabrication.

- Excellente finition de surface : Les surfaces telles que coulées sont souvent lisses, ce qui réduit le besoin d'opérations de finition secondaire.

- Haute précision dimensionnelle : Garantit une qualité constante et des performances fiables sur un volume élevé d’unités de production.

Durabilité et intégrité structurelle sous charge

Il existe une idée fausse persistante selon laquelle l'aluminium est un métal « plus mou » ou moins durable que la fonte. S'il est vrai que l'aluminium a une dureté inférieure, les alliages spécifiques utilisés pour les composants structurels tels que les carters de moteur sont conçus pour offrir un rapport résistance/poids élevé et une excellente résistance à la fatigue. La durabilité d'un boîtier en aluminium est plus que suffisante pour la grande majorité des applications de pompes, y compris celles soumises à une pression et une charge mécanique importantes. L'essentiel est que le boîtier est conçu comme un système, avec des nervures, une épaisseur de paroi et une qualité de matériau calculées pour supporter les contraintes opérationnelles. L’avantage est que cette résistance requise est obtenue avec une fraction du poids. Cela fait un carter moteur en aluminium pour pompes à eau haute pression non seulement réalisable mais avantageux. La combinaison d'un poids léger et d'une intégrité structurelle élevée est essentielle dans les applications à haute pression où les forces impliquées sont importantes, et la réduction du poids global du système peut conduire à des économies sur l'infrastructure de support. De plus, la bonne capacité d'amortissement de l'aluminium aide à absorber l'énergie vibratoire, contribuant ainsi à un fonctionnement plus fluide et plus silencieux, ce qui améliore encore la longévité de l'ensemble du système.

- Rapport résistance/poids élevé : Fournit le support structurel nécessaire sans pénalité de masse excessive.

- Bonne résistance à la fatigue : Résiste aux défaillances sous la charge cyclique typique des opérations de pompe.

- Amortissement des vibrations : Conduit à un fonctionnement plus silencieux et à une réduction des contraintes sur la tuyauterie et les composants connectés.

Le résultat économique et opérationnel

En fin de compte, la décision d'adopter une nouvelle technologie de composant dépend de son impact sur le coût total de possession et les performances opérationnelles. Le coût initial du matériau de l’aluminium peut être plus élevé que celui de la fonte par kilogramme, mais il s’agit d’une mesure étroite et souvent trompeuse. La véritable analyse économique doit considérer l’ensemble du cycle de vie de l’équipement. Les économies d'énergie résultant d'un poids réduit et d'une efficacité thermique améliorée réduisent directement les dépenses opérationnelles. La durée de vie prolongée du moteur, grâce à un fonctionnement plus froid, retarde les dépenses d'investissement importantes en matière de remplacement. Des besoins de maintenance réduits et une manipulation plus facile réduisent les coûts de main-d'œuvre. Lorsque ces facteurs sont regroupés sur la durée de vie typique d'une pompe industrielle, qui peut s'étendre sur plusieurs années, le avantages du capot moteur en aluminium léger pour les pompes industrielles se traduisent par un coût total de possession nettement inférieur. Cette vision holistique est à l’origine de l’adoption généralisée des carters de moteur de pompe en aluminium dans l’ensemble de l’industrie, alors que les dirigeants et les ingénieurs cherchent non seulement à acheter un composant, mais aussi à investir dans une capacité opérationnelle à long terme, fiable et rentable.

- Analyse des coûts du cycle de vie : Évaluer la dépense totale depuis l'achat et l'installation jusqu'à l'exploitation, la maintenance et la mise hors service.

- Rentabilisation de l’efficacité énergétique : La prime initiale pour un moteur à boîtier en aluminium peut souvent être récupérée grâce à une réduction des factures d'électricité au fil du temps.

- Disponibilité et productivité : Une fiabilité accrue et des intervalles plus longs entre les pannes se traduisent par une plus grande disponibilité de la production, ce qui constitue souvent l'avantage le plus précieux de tous.

Le tableau suivant fournit une comparaison simplifiée des principaux facteurs économiques et opérationnels :

| Facteur | Boîtier en aluminium | Boîtier en fonte |

|---|---|---|

| Coût initial du matériel | Généralement plus élevé | Généralement inférieur |

| Impact sur le poids | Faible (frais d'expédition, de manutention et de support réduits) | Élevé (augmentation des frais accessoires) |

| Coût énergétique opérationnel | Potentiellement inférieur (en raison de l'efficacité thermique et dynamique) | Norme |

| Intervalles d'entretien | Potentiellement plus long (en raison d'un fonctionnement plus froid) | Norme |

| Coût total de possession | Souvent inférieur au cours du cycle de vie | Souvent plus élevé au cours du cycle de vie |

Un changement matériel pour un avenir plus efficace

La transition vers des carters de moteur de pompe en aluminium représente une nette évolution dans la conception et le fonctionnement industriels. Il s’agit d’un changement motivé par une compréhension globale de la performance, où des attributs tels que la gestion thermique, le poids, la résistance à la corrosion et la fabricabilité sont valorisés à l’unisson. Les avantages ne sont pas théoriques ; ils sont réalisés quotidiennement dans des usines, des champs et des installations du monde entier, conduisant à des opérations plus fiables, plus efficaces et plus rentables. À mesure que les technologies de fabrication continuent de progresser et que la demande en matière d’efficacité énergétique et de durabilité augmente, le rôle des matériaux optimisés comme l’aluminium ne fera que devenir plus central. Le boîtier du moteur de la pompe en aluminium n'est plus seulement une option ; il s'agit d'un élément stratégique pour toute opération axée sur la maximisation des performances et la minimisation de son empreinte opérationnelle totale à long terme.