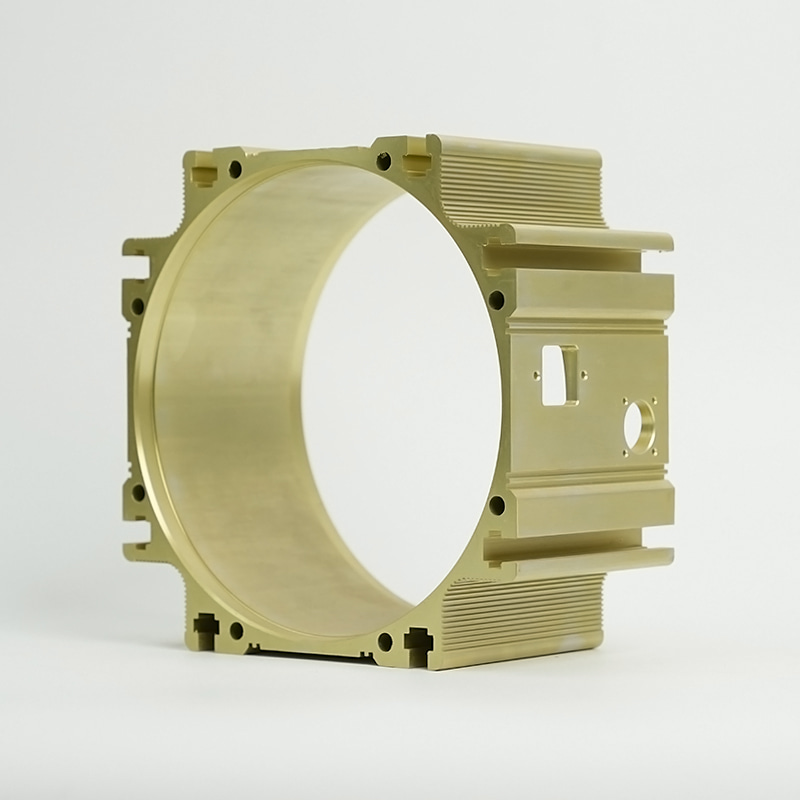

Dans le monde de la fabrication de moteurs de précision, le châssis est bien plus qu’un simple boîtier ; c'est l'épine dorsale essentielle qui garantit les performances, la durabilité et l'efficacité. Parmi les différents matériaux disponibles, le cadre en alliage d'aluminium se distingue par son mélange exceptionnel de résistance, de légèreté et de propriétés thermiques. Depuis plus de 15 ans, Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. s'est spécialisée dans la production de coques de moteur en alliage d'aluminium de haute qualité, au service d'une clientèle mondiale avec des composants qui répondent aux normes rigoureuses de l'industrie. Ce guide approfondit les avantages, les applications et les spécificités techniques des cadres en alliage d'aluminium, fournissant une ressource complète aux ingénieurs et aux spécialistes des achats.

Pourquoi choisir un cadre en alliage d'aluminium ?

Le choix du matériau du châssis du moteur est une décision cruciale ayant un impact sur les performances de l'ensemble du système. Cadres en alliage d'aluminium offrent une alternative supérieure aux matériaux traditionnels comme la fonte ou l'acier.

Avantages clés des cadres en alliage d'aluminium

- Léger : Réduit considérablement le poids total du moteur, facilitant ainsi une installation et une manipulation plus faciles.

- Excellente dissipation thermique : La conductivité thermique élevée de l'aluminium permet une dissipation thermique plus rapide, conduisant à des températures de fonctionnement plus basses et à une longévité accrue du moteur.

- Rapport résistance/poids élevé : Fournit une intégrité structurelle robuste sans pénalité de poids excessif.

- Résistance à la corrosion : Forme naturellement une couche d'oxyde protectrice, offrant une bonne résistance aux facteurs environnementaux.

- Outillage rentable : Coûts de moulage réduits et grande polyvalence pour produire différentes tailles et spécifications.

Alliage d'aluminium et fonte : une comparaison détaillée

Lorsqu'on compare un cadre en alliage d'aluminium par rapport à un cadre en fonte traditionnel, les différences sont substantielles. Le tableau ci-dessous présente les principales distinctions.

| Paramètre | Cadre en alliage d'aluminium | Cadre en fonte |

| Poids | Une coque résistante à la traction pèse environ un cinquième d'une coque comparable en fonte. | Beaucoup plus lourd, augmentant le poids total du système. |

| Dissipation thermique | Une dissipation rapide de la chaleur entraîne une augmentation plus faible de la température. | Une dissipation thermique plus lente peut entraîner des températures de fonctionnement plus élevées. |

| Outillage et polyvalence | Faible coût du moule ; un seul moule peut souvent produire plusieurs longueurs de cadre. | Coûts de moulage plus élevés et moins de flexibilité pour la personnalisation. |

| Efficacité de production | Aucune découpe de trous internes n'est nécessaire, ce qui permet d'économiser du temps et du travail. | Nécessite souvent des processus d'usinage supplémentaires. |

cadre en alliage d'aluminium for servo motors

Les servomoteurs exigent précision, réponse rapide et poids minimal pour atteindre des performances élevées.

- Stabilité dimensionnelle : Nos cadres maintiennent une ellipticité du trou intérieur contrôlée en 10 secondes, garantissant un alignement parfait pour les applications servo.

- Gestion thermique : Une dissipation thermique efficace est essentielle pour les servomoteurs qui subissent de fréquents cycles démarrage-arrêt et changements de direction.

- Personnalisation : Avec plus de 600 moules en coque différents, nous pouvons produire des cadres adaptés aux exigences spécifiques des servomoteurs.

cadre en aluminium léger pour moteurs automobiles

L'industrie automobile cherche sans relâche à réduire le poids pour améliorer le rendement énergétique et les performances.

- Réduction de poids : La légèreté de nos châssis contribue directement à réduire la masse du véhicule.

- Durabilité : Résistant aux vibrations et aux environnements de fonctionnement difficiles courants dans les systèmes automobiles.

- Domaine d'application : Idéal pour divers moteurs automobiles, notamment les pompes, les ventilateurs et les entraînements auxiliaires.

boîtier moteur en aluminium résistant à la corrosion

Les moteurs fonctionnant dans des environnements humides, salins ou chimiquement agressifs nécessitent une protection supérieure.

- Traitement de surface en interne : Nous possédons des capacités indépendantes d’oxydation et d’électrophorèse, améliorant la résistance naturelle à la corrosion du cadre.

- Intégrité matérielle : L'alliage d'aluminium lui-même offre une défense robuste contre la rouille et la dégradation.

- Conformité : Tous les processus respectent les permis environnementaux et d’épuration des eaux usées, garantissant une production respectueuse de l’environnement.

tailles de cadre en alliage d'aluminium personnalisées

Les solutions disponibles dans le commerce ne suffisent pas toujours. De nombreuses applications nécessitent des dimensions sur mesure.

- Vaste bibliothèque de moules : Notre inventaire de plus de 600 moules pour les spécifications et les formes offre une immense flexibilité.

- Large gamme de tailles : Nous produisons des cadres avec des trous intérieurs allant de 46 mm à 260 mm.

- Personnalisation de la longueur : La longueur du cadre peut être personnalisée arbitrairement pour répondre à des besoins d'ingénierie précis.

cadre en aluminium haute résistance pour moteurs de pompe

Les moteurs de pompe, en particulier dans les applications hydrauliques et industrielles, doivent résister à une pression et un couple constants.

- Intégrité structurelle : Le rapport résistance/poids élevé garantit que le cadre peut supporter les contraintes opérationnelles.

- Dissipation thermique : Empêche la surchauffe pendant le fonctionnement continu, une exigence courante pour les moteurs de pompe.

- Performances éprouvées : Nos châssis sont largement utilisés dans les moteurs de pompes à eau par de nombreux partenaires.

Excellence de fabrication de Jingjiang Hetai

Depuis sa création en 2007, Jingjiang Hetai est devenu l'un des principaux fabricants de cadre en alliage d'aluminiums , avec un espace de 16 000 mètres carrés dédié à l'excellence.

Nos capacités de production

- Échelle : Production à grande échelle avec une production de classe allant jusqu'à 5 000 ensembles.

- Précision : L'ellipticité du trou intérieur est strictement contrôlée dans les 10 secondes.

- Assurance qualité : Certifié selon le système de qualité ISO9001.

- Innovations : Développement réussi du boîtier profilé YX3 en 2014, avec un jeu de moules complet de 71 à 160 bases.

Avantages des matériaux et des processus

Notre approche de la fabrication cadre en alliage d'aluminiums se définit par l’efficacité et la qualité.

- Outillage rentable : Par exemple, les modèles 132M et 132L peuvent être produits en utilisant une seule paire de moules.

- Efficacité de production : Le processus élimine le besoin de découper des trous internes, ce qui permet d'économiser beaucoup de travail et de temps.

Foire aux questions (FAQ)

1. Quels sont les principaux avantages de l’utilisation d’un cadre en alliage d’aluminium par rapport à la fonte ?

Les principaux avantages incluent une réduction significative du poids (environ 80 % plus léger), une dissipation thermique supérieure conduisant à une augmentation de température plus faible et des coûts d'outillage inférieurs avec une plus grande polyvalence de production.

2. Comment un cadre en alliage d'aluminium améliore-t-il la gestion thermique d'un moteur ?

L'aluminium est un excellent conducteur de chaleur. Un cadre en alliage d'aluminium agit comme un dissipateur thermique, évacuant rapidement la chaleur des composants internes comme le stator et les enroulements, maintenant ainsi une température de fonctionnement plus basse et plus stable.

3. Des tailles et formes personnalisées sont-elles disponibles pour les châssis de moteur en alliage d'aluminium ?

Oui, absolument. Avec une bibliothèque de plus de 600 moules de coque différents et la possibilité de personnaliser arbitrairement les longueurs, nous nous spécialisons dans la production tailles de cadre en alliage d'aluminium personnalisées pour répondre aux spécifications exactes du trou intérieur (46 mm-260 mm) et de la forme externe.

4. Un cadre en alliage d’aluminium est-il adapté aux environnements difficiles ou à fortes vibrations ?

Oui. Lorsqu'il est combiné avec des traitements de surface appropriés comme l'oxydation ou l'électrophorèse, un boîtier moteur en aluminium résistant à la corrosion offre une excellente durabilité et résistance à l’humidité, aux produits chimiques et aux vibrations, ce qui le rend idéal pour les applications exigeantes.

5. À quelles normes de qualité Jingjiang Hetai adhère-t-il dans son processus de fabrication ?

Jingjiang Hetai est certifié selon le système de gestion de la qualité ISO9001. Nous contrôlons rigoureusement les dimensions, l'ellipticité du trou intérieur étant maintenue dans les 10 secondes, et tous nos processus de traitement de surface répondent à des normes environnementales et de qualité indépendantes.